Optimización y aplicación del esquema de fundición a presión de fundición de carcasa de aluminio del acelerador ETC basado en MAGMASOFT

En los últimos años, con el desarrollo de la economía mundial, la demanda de piezas de aleación de aluminio para automóviles ha tenido un gran impacto en las perspectivas generales de desarrollo de la industria de la fundición a presión. Frente a la competencia cada vez más severa de la industria y el acortamiento constante de los ciclos de desarrollo de nuevos productos, la entrega de productos calificados que cumplan con los requisitos del cliente en un corto período de tiempo será una nueva dirección para el desarrollo de empresas de fundición a presión; Este artículo utiliza la función DOE de MAGMASOFT para llevar a cabo análisis de simulación y comparación de diferentes esquemas de fundición y varios parámetros de proceso en la etapa inicial de fundiciones de carcasa de aluminio con acelerador ETC. Y optimización, para seleccionar la mejor solución, reduciendo así el ciclo de desarrollo y asegurando el éxito de la prueba única del producto y la producción y entrega en masa sin problemas.

Frente al empeoramiento de la crisis climática global y la tendencia cada vez más severa de ahorro de energía, reducción de emisiones y reducción de contaminación, la industria automotriz también continuará desarrollándose en la dirección del ahorro de energía, reducción de emisiones e inteligencia; y el sistema de aceleración electrónica nació en este entorno (Electronic Throttle Control System para abreviar ETC) es una parte indispensable e importante del sistema de motor de automóvil actual. Determina las condiciones de funcionamiento del motor controlando el flujo de aire de admisión del motor para garantizar la mejor potencia y combustible del vehículo. Económico, para controlar aún más los requisitos de emisión. Es previsible que el acelerador electrónico, como una de las tecnologías clave de los sistemas avanzados de control y seguridad de vehículos, seguramente tendrá buenas perspectivas de aplicación como otras tecnologías avanzadas de control de vehículos.

Como uno de los componentes más importantes del sistema de acelerador electrónico, las piezas de fundición de aluminio del acelerador ETC afectarán definitivamente la viabilidad y estabilidad del sistema; por lo tanto, la producción de piezas de fundición de aluminio del acelerador ETC que cumplan con los requisitos será extremadamente importante. En este trabajo, con la ayuda de la función DOE de MAGMASOFT, en la etapa inicial de fundición de carcasa de aluminio del acelerador ETC, se llevan a cabo diferentes esquemas de vertido y varios análisis de simulación de parámetros de proceso, comparaciones y optimizaciones para seleccionar el mejor esquema, reduciendo así el desarrollo. ciclo y garantía de este producto una vez El éxito del modelo de prueba y la producción y entrega en masa sin problemas.

1 Análisis de la estructura del producto y requisitos técnicos

El grado de material de fundición a presión de la carcasa de aluminio del acelerador ETC estudiado en este documento es AlSi12Cu1Fe, y su dimensión de contorno máxima es de 111 mm * 109 mm * 84 mm. El espesor medio de esta pieza fundida es de 4 mm y el espesor en el espesor máximo de pared es de 13 mm. La estructura general del producto es más complicada. , Hay muchas nervaduras altas aisladas, lo que no favorece el llenado ordenado del aluminio fundido; el grosor de la pared de algunas posiciones difiere mucho, y el área de paredes delgadas se solidificará primero en un estado sólido, lo que equivale a dividir la aleación fundida en muchos. El área cerrada pequeña forma un área de fase líquida aislada en la pared gruesa. Cuando el proceso de solidificación y contracción del metal fundido en estas áreas aisladas de fase líquida no se puede complementar, el problema de las cavidades de contracción y la porosidad se producirá inevitablemente en el interior.

Debido al complicado entorno de trabajo de las piezas de fundición de carcasa de aluminio del acelerador ETC, se requiere granallado para fortalecer la calidad de la superficie de las piezas de fundición y mejorar su resistencia a la corrosión; la posición de instalación correspondiente del producto tiene requisitos de tolerancia geométrica y dimensional más altos; Asegúrese de que el volumen de fuga a la presión de prueba de fuga de 3 bar sea menor o igual a 3 cc / min, y que el diámetro del orificio de contracción en el área local del producto no supere los 0.7 mm, el número total no no exceda de 5, el espaciado no es menor de 10 mm y no excede el 10% del área total. ; Por lo tanto, para esta fundición a presión, se requieren requisitos de diseño de proceso de fundición muy altos para garantizar que la calidad interna de la fundición pueda cumplir con el estándar de aceptación del cliente;

2 Esquema de fundición a presión del producto y diseño de parámetros de proceso

2.1 Diseño del esquema de fundición a presión del producto

El eslabón de diseño de compuerta de fundición a presión extremadamente importante en la tecnología de producción de fundición a presión determina la calidad de las piezas de fundición a presión, la eficiencia de producción de fundición a presión, la vida útil del molde, el recorte y la limpieza de las piezas de fundición a presión, la tasa de refundición de las aleaciones de fundición a presión, y eficiencia energética de las máquinas de fundición a presión. Tiene un impacto de gran alcance; por lo tanto, el diseño de una posición razonable de la puerta, el grosor y tamaño de la puerta y la cantidad de la puerta son las claves para garantizar una calidad de fundición a presión calificada; a partir del análisis de las características de la estructura del producto y la experiencia en el diseño del proceso, la carcasa de aluminio del acelerador ETC Hay tres ubicaciones para las piezas fundidas que son adecuadas para el diseño de la entrada de alimentación; por lo tanto, este artículo diseñará tres esquemas diferentes de vertido de fundición a presión. A partir de la ruta de llenado teórica y la distancia de flujo, diferentes esquemas de vertido producirán diferentes efectos de llenado, por lo que deben basarse en el software de simulación MAGMA, los resultados se comparan y analizan para su verificación;

2.1.1 Diseño del plan de vertido uno

Como se muestra en la figura, el número de puertas en el primer esquema de vertido está diseñado como doble filamento, que está diseñado respectivamente en el área de la pared lateral de la posición de instalación del motor y la posición de instalación de la placa de la válvula. Se selecciona el punzón de inyección con un diámetro de 60 mm y la relación de velocidad de inyección es 1:14; La ventaja de este esquema de vertido es que el flujo de metal fundido es relativamente corto, lo que tiene poco efecto sobre el valor de reducción de temperatura durante el proceso de llenado; el diseño de tres canales de flujo favorece la transmisión de presión y la alimentación del metal fundido, lo que ayuda a reducir el proceso de producción posterior. El riesgo de defectos de contracción tiene un cierto efecto positivo; su desventaja es que por razones de clasificación y estructura del producto, el corredor debe diseñarse con ciertos escalones y áreas de paredes delgadas. Estas posiciones son propensas a envolver el gas durante el proceso de llenado posterior. Además, la posición de instalación del motor de este producto no se procesa, y el diseño de la puerta está aquí, que es fácil de lavar directamente el núcleo de la pared interior y la temperatura en la posición de la puerta. Más alto, es fácil causar los defectos de la matriz y la erosión en la posición de instalación del motor; y la posición de la puerta no se procesa, lo que tiene un cierto impacto negativo en el recorte y limpieza de las posteriores fundiciones a presión;

2.1.2 Diseño del segundo esquema de vertido

Como se muestra en la figura, el número de compuertas en el segundo esquema de vertido está diseñado para ser uno, y la posición está diseñada en el área del orificio circular lateral de la posición de instalación de la placa de la válvula. Se selecciona el punzón de inyección con un diámetro de 60 mm y la relación de velocidad de inyección es 1:30; Este vertido La ventaja de la solución es que el canal se puede diseñar con una transición relativamente suave, lo que es beneficioso para el llenado del metal fundido y reduce el fenómeno de envoltura de gas durante el proceso de llenado, y reduce los defectos causados por el gas. traído por el corredor; la puerta está diseñada en la posición de la superficie de procesamiento. Reducir la carga de trabajo de recortar y limpiar piezas de fundición a presión y reducir los costos de producción; La compuerta de una sola hebra puede evitar que varias hebras de metal fundido entren en la cavidad y causen vórtice, arrastre y oxidación. La desventaja es que está en el extremo más alejado de la puerta. Básicamente, falta el efecto de alimentación de la posición del punto caliente y se deben considerar otros esquemas de alimentación auxiliar; y el flujo de metal fundido es relativamente largo, lo que tiene un cierto impacto negativo en la temperatura del metal fundido durante el proceso de llenado, y pueden producirse defectos de material frío en ubicaciones locales. ;

2.1.3 Diseño del tercer esquema de vertido

Como se muestra en la figura, el número de tres puertas en el esquema de vertido está diseñado para ser uno, y la posición se establece en el área del orificio circular lateral de la posición de instalación de la placa de la válvula. Se selecciona el punzón de inyección con un diámetro de 60 mm y la relación de velocidad de inyección es 1:30; La ventaja de la puerta es que la puerta está diseñada en la posición de la superficie de procesamiento, lo que puede reducir la carga de trabajo de recorte y limpieza de la máquina de fundición a presión y reducir el costo de producción. La compuerta está diseñada con un estilo de llenado lineal, que puede reducir la carrera de llenado del aluminio fundido y la pérdida de temperatura del aluminio fundido. La cantidad se reduce; la distancia entre el punzón y la puerta es corta, lo que puede garantizar la transmisión efectiva de la presión del punzón; la desventaja es que la flexibilidad de los últimos parámetros de ajuste de la producción es deficiente y la calidad del producto no puede mejorarse ajustando los parámetros de fundición a presión.

2.2 Diseño de parámetros de proceso del producto

De acuerdo con el análisis estructural y los requisitos de calidad de las fundiciones de carcasa de aluminio del acelerador ETC, este producto utiliza una máquina de fundición a presión 350T, un diseño de molde y una cavidad, y la presión de fundición se establece en 100MPa para garantizar una eficiencia de alimentación suficiente y reducir la aparición de defectos de contracción. en el período posterior. ; La temperatura de vertido está diseñada para ser de 660-680 ℃, y los núcleos de los moldes móviles y fijos se precalientan a 180-200 ℃; durante el llenado, la velocidad baja se establece en 0.25 m / s, la velocidad alta se establece en 3 m / sy los puntos de conmutación de alta velocidad se prueban a 340 mm y 350 mm respectivamente. La posición se usa para determinar el estado de llenado más estable del metal fundido y el menor fenómeno de corrientes parásitas y arrastre; al mismo tiempo, se utiliza el sistema de control de temperatura de enfriamiento de línea y enfriamiento puntual para asegurar un buen equilibrio térmico del molde;

3. Simulación numérica y análisis comparativo de la importación con un solo clic

El control del proceso de llenado y solidificación de la fundición tiene una influencia decisiva en la calidad de la fundición a presión, pero dado que estos dos procesos se completan en una cavidad cerrada e invisible durante el proceso de producción, es imposible observar y analizar directa o indirectamente. por lo que el valor anterior Simulation es particularmente importante; mediante el uso de la función DOE del código MAG, importación con un clic de los tres esquemas de inyección anteriores y dos posiciones de conmutación de prueba de alta velocidad, cálculo único de múltiples esquemas, la predicción más rápida de la ubicación del defecto y encontrar el mejor plan para mejorar la calidad interna de los productos, reducir los ciclos de desarrollo y reducir los costos de producción.

3.1 Simulación y análisis del proceso de llenado

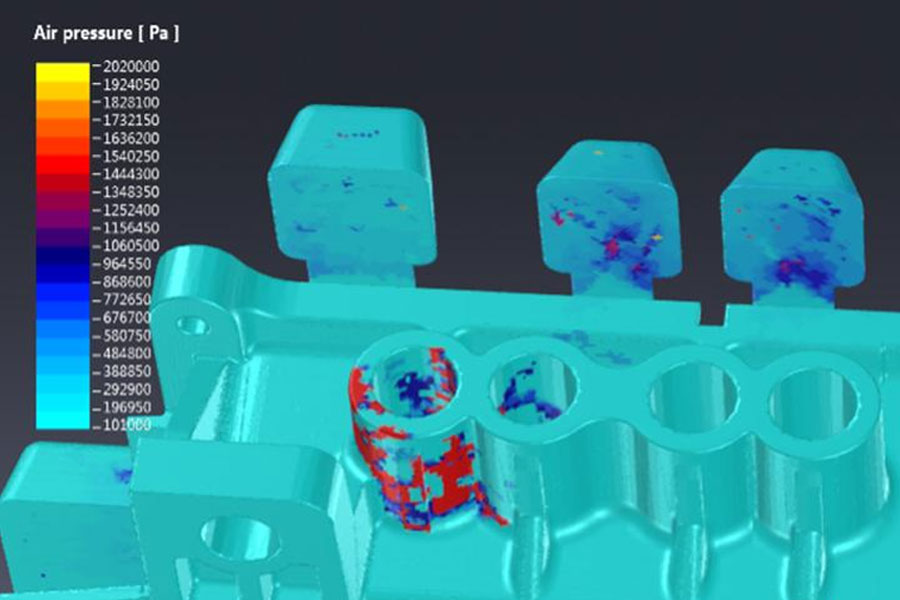

Como se muestra en la Figura 3, el resultado de la simulación de la primera fila de la imagen es el tiempo de llenado. La posición de conmutación de alta velocidad de los tres primeros esquemas es de 340 mm y el tiempo de llenado es corto. La posición de conmutación de alta velocidad de los últimos tres esquemas es de 350 mm y el tiempo de llenado es largo. La posición de color brillante es la última posición de llenado de los tres esquemas de inyección;

El resultado de la segunda fila de la imagen es el resultado de presión de aire máxima. El color brillante del resultado de la simulación es la posición de alta presión de aire y el riesgo de estomas es alto. A través de la comparación, se encuentra que el valor de la presión del aire del Esquema 2 y el Esquema 5 es relativamente bajo, y el riesgo de estoma es relativamente pequeño;

El resultado de la tercera fila de la imagen es el resultado del volumen de llenado. El resultado de la simulación tiene un alto contenido de aire en la posición brillante y un alto riesgo de fugas. A través de la comparación, se encuentra que el valor del segundo y quinto volumen del esquema es relativamente bajo y el riesgo de fugas es relativamente pequeño;

El análisis exhaustivo de los resultados de la simulación del proceso de llenado muestra que la presión de aire y el arrastre de la segunda y quinta opciones son relativamente bajos, y que la segunda posición de conmutación de alta velocidad es hacia adelante y el tiempo de llenado es corto, por lo que la formabilidad general es bien.

3.2 Simulación y análisis del proceso de solidificación

Como se muestra en la Figura 4, el resultado de la primera fila de la imagen es el campo de temperatura de congelación. Los resultados de la simulación muestran que el tiempo de solidificación de la puerta interior del esquema 3 y el esquema 6 es el más largo, y el tiempo de alimentación a presión es el más largo; el esquema 1 y el esquema 4 son el segundo, y el tiempo de alimentación a presión es el medio; el tiempo de solidificación de la puerta interior del esquema 2 y esquema 5 El tiempo más corto y más corto para el suministro de presión;

El resultado de la segunda fila es el tiempo de alimentación efectivo de la junta caliente, y el color brillante del resultado de la simulación es la posición de la junta caliente del producto, que es la posición donde la estructura del producto es relativamente gruesa y finalmente se solidifica. Las ubicaciones de los programas 1, 2, 4 y 5 son básicamente las mismas. El Esquema 3 y el Esquema 6 tienen puertas interiores relativamente gruesas, por lo que si los dos puntos calientes en la puerta interior están conectados entre sí, los puntos calientes aumentarán;

El resultado de la tercera fila es el resultado de la contracción. Debido a la alimentación a presión, el estado de contracción del esquema 3 y el esquema 6 es el más pequeño, y la contracción de los otros cuatro esquemas es básicamente la misma. En comparación, el esquema 2 y el esquema 5 son relativamente pequeños.

Según el análisis de los resultados de la simulación del proceso de solidificación, la cavidad de contracción del esquema 3 y el esquema 6 es la más pequeña, pero la junta caliente en la puerta interior es la más grande, y los resultados de la junta de calor y la contracción del esquema. 2 y el esquema 5 son relativamente mejores.

4. Verificación de la producción

Análisis de simulación integral, el segundo método de fundición se utiliza para la producción. La Figura 5 muestra la imagen de producción de las piezas fundidas de la carcasa de aluminio del acelerador ETC; a través de la inspección del producto y la inspección por rayos X, las piezas fundidas no mostraron poros y defectos de contracción que excedieran los requisitos de calidad del cliente; También pasó los requisitos de fugas laterales, no se produjeron fugas; la superficie de la fundición era brillante, no aparecieron defectos obvios de material frío y un vertido insuficiente, el efecto general cumplió completamente con los requisitos de inspección de calidad del cliente y una producción en masa sin problemas.

Conserve la fuente y la dirección de este artículo para reimprimir:Optimización y aplicación del esquema de fundición a presión de fundición de carcasa de aluminio del acelerador ETC basado en MAGMASOFT

Minhe Empresa de fundición a presión se dedican a fabricar y proporcionar piezas de fundición de calidad y alto rendimiento (la gama de piezas de fundición a presión de metal incluye principalmente Fundición a presión de pared delgada,Fundición a presión en cámara caliente,Fundición a presión de cámara fría), Servicio redondo (servicio de fundición a presión,Mecanizado cnc,Fabricación de moldes, Tratamiento de superficie) .Cualquier fundición a presión de aluminio personalizada, fundición a presión de magnesio o Zamak / zinc y otros requisitos de fundición pueden contactarnos.

Bajo el control de ISO9001 y TS 16949, todos los procesos se llevan a cabo a través de cientos de máquinas de fundición a presión avanzadas, máquinas de 5 ejes y otras instalaciones, que van desde desintegradores hasta lavadoras Ultra Sonic.Minghe no solo cuenta con equipos avanzados, sino que también cuenta con profesionales equipo de ingenieros, operadores e inspectores experimentados para hacer realidad el diseño del cliente.

Fabricante por contrato de piezas de fundición a presión. Las capacidades incluyen piezas de fundición a presión de aluminio de cámara fría de 0.15 libras. a 6 libras, configuración de cambio rápido y mecanizado. Los servicios de valor agregado incluyen pulido, vibración, desbarbado, granallado, pintura, enchapado, revestimiento, ensamblaje y herramientas. Los materiales con los que se trabaja incluyen aleaciones como 360, 380, 383 y 413.

Asistencia en el diseño de fundición a presión de zinc / servicios de ingeniería simultáneos. Fabricante personalizado de piezas fundidas de zinc de precisión. Se pueden fabricar piezas de fundición en miniatura, piezas de fundición a presión de alta presión, piezas de fundición de moldes de deslizamiento múltiple, piezas de fundición de moldes convencionales, piezas de fundición unitaria e independiente y piezas de fundición selladas en cavidades. Las piezas fundidas se pueden fabricar en longitudes y anchos de hasta 24 pulgadas con una tolerancia de +/- 0.0005 pulgadas.

Fabricante certificado por ISO 9001: 2015 de magnesio fundido a presión, las capacidades incluyen fundición a presión de magnesio a alta presión de hasta 200 toneladas de cámara caliente y 3000 toneladas de cámara fría, diseño de herramientas, pulido, moldeado, mecanizado, pintura en polvo y líquida, control de calidad completo con capacidades de CMM , montaje, embalaje y entrega.

Certificado ITAF16949. El servicio de casting adicional incluye fundición de inversión,moldeo en arena,Fundición por gravedad, Fundición de espuma perdida,Fundición centrífuga,Fundición al vacío,Fundición de molde permanenteLas capacidades incluyen EDI, asistencia de ingeniería, modelado de sólidos y procesamiento secundario.

Industrias de fundición Estudios de casos de piezas para: automóviles, bicicletas, aeronaves, instrumentos musicales, embarcaciones, dispositivos ópticos, sensores, modelos, dispositivos electrónicos, carcasas, relojes, maquinaria, motores, muebles, joyas, plantillas, telecomunicaciones, iluminación, dispositivos médicos, dispositivos fotográficos, Robots, Esculturas, Equipos de sonido, Equipos deportivos, Herramientas, Juguetes y más.

¿Qué te podemos ayudar a hacer a continuación?

∇ Ir a la página de inicio para Fundición a presión China

→Piezas de fundición-Descubre lo que hemos hecho.

→ Consejos Ralated Acerca de Servicios de fundición a presión

By Fabricante de fundición a presión Minghe | Categorías: Artículos útiles |Material Tags: Fundición de aluminio, Fundición de zinc, Fundición de magnesio, Fundición de titanio, Fundición de acero inoxidable, Fundición de latón,Fundición de bronce,Casting de video,Historia de la empresa,Fundición a presión de aluminio | Comentarios desactivados