Revestimiento de fundición de espuma perdida para piezas de carcasa grandes y complejas de paredes delgadas

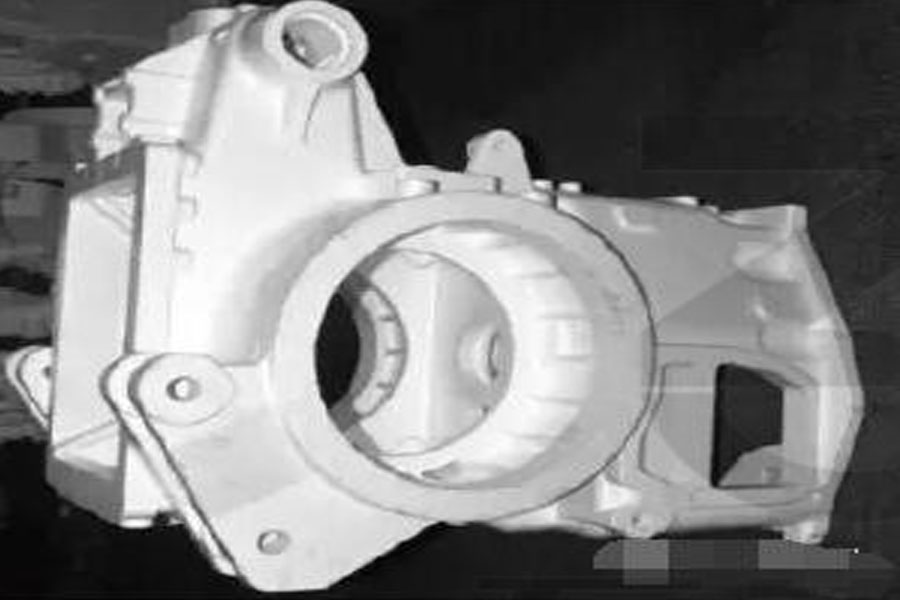

Un tractor de ruedas de alta potencia desarrollado independientemente por China YTO Group Co., Ltd. tiene una caja de transmisión trasera grande y una estructura muy compleja (ver Figura 1), con una dimensión externa de 1050 mm × 925 mm × 750 mm, y el volumen real de la fundición es de aproximadamente 0.085 m3. El peso teórico es de unos 615 kg.

En la producción de prueba de esta pieza de carcasa, se utilizó la tecnología de fundición de espuma perdida. La parte de la carcasa de paredes delgadas con un volumen y peso tan grande y una estructura complicada fue producida por esta tecnología, y hay pocos informes en las revistas y revistas existentes. A través de muchas producciones de prueba, se ha encontrado que las piezas fundidas después del vertido tienen los siguientes tres problemas: uno es la deformación de la pieza fundida, lo que dificulta garantizar la precisión dimensional de la pieza fundida; el segundo es que la arena revestida de hierro se forma fácilmente en la cavidad interior de la pieza fundida, lo que aumenta la dificultad de limpieza; el tercero es la superficie de la fundición. Se generan defectos de negro de carbón, lo que hace que la fundición se deseche durante el procesamiento.

Hay muchos factores que causan los defectos de fundición anteriores, pero el revestimiento juega un papel vital en todo el proceso de fundición de espuma perdida. Si el recubrimiento en sí no está formulado correctamente y el rendimiento del recubrimiento es deficiente, no solo no puede resolver el problema de manera efectiva, sino que también causará defectos.

- (1) La pintura no se puede pegar bien. La pintura utilizada en la prueba de producción es pintura a base de agua, y el molde blanco de la caja de la transmisión trasera está hecho de espuma de poliestireno, que no es fácil de mojar o penetrar por la pintura a base de agua. Mala humectabilidad, mala capa y la pintura no puede colgar en la superficie del moho blanco o se adhiere mal. Por un lado, hará que el patrón se recubra varias veces, y aumentará la tendencia del moho blanco a deformarse durante múltiples procesos de recubrimiento y secado. ; Por otro lado, provocará un espesor de revestimiento desigual, incluso un revestimiento discontinuo, y la exposición local del moho blanco provocará defectos de adherencia de la arena. Debido al gran tamaño del molde blanco de la caja de la transmisión trasera (ver Figura 2), la flotabilidad generada durante la inmersión hará que la apariencia se rompa. Por lo tanto, la aplicación del molde blanco utiliza una combinación de recubrimiento por pulverización y cortina. Las propiedades del recubrimiento plantean requisitos más altos.

- (2) La resistencia del recubrimiento es baja. El molde blanco de la caja de transmisión trasera tiene gran volumen, pared delgada y baja densidad. Todo el molde blanco no tiene rigidez inherente. La fuerza adhesiva del revestimiento a temperatura ambiente no es alta y es fácil hacer que el revestimiento se despegue y se dañe durante el secado y manipulación del patrón. No se puede garantizar que el patrón tenga suficiente resistencia a la deformación durante el proceso de llenado y compactación de arena, lo que resulta en deformación; la resistencia a alta temperatura del recubrimiento no es alta, en condiciones de alta temperatura, es imposible prevenir el daño del recubrimiento durante el proceso de fundición y formación del metal fundido, causando colapso, adherencia de arena y otros defectos, de modo que el no se puede garantizar la precisión dimensional y la calidad de la superficie de la pieza fundida; La baja resistencia residual del revestimiento provocará que no sea fácil limpiar el revestimiento de la superficie de la pieza fundida después del vertido.

- (3) La permeabilidad al aire del revestimiento es mala. Debido a que el material del producto de prueba es HT250, en la prueba de producción, la temperatura de vertido se controla a 1380 ~ 1430 ℃, mientras que el material del molde blanco es espuma de poliestireno, que está en el rango de temperatura de 1350 ~ 1550 ℃. Comienza a agrietarse rápidamente, se quema y se vaporiza, y los polímeros de bajo peso molecular se agrietan rápidamente y se precipita una gran cantidad de hidrógeno y carbono libre. Si la permeabilidad al aire del revestimiento es deficiente, una gran cantidad de productos de pirólisis no se pueden exportar sin problemas a través del revestimiento, lo que provocará poros en la pieza fundida; si el revestimiento no puede absorber el residuo generado durante la combustión de la espuma de poliestireno, la pieza fundida es propensa a defectos de inclusión de carbón residual.

Con el objetivo de detectar defectos de fundición causados por recubrimientos en la formación técnica, se centra en el desarrollo de formulaciones de recubrimiento y al mismo tiempo explora el proceso de mezcla de recubrimientos.

Desarrollo de formulaciones de recubrimientos

1. Composición y selección de materiales

- (1) El recubrimiento de espuma perdida en polvo refractario tiene tres requisitos importantes para la selección del polvo refractario: Primero, el tamaño de partícula del polvo refractario debe ser relativamente grueso, pero si es demasiado grueso, la resistencia a la arena del recubrimiento se verá afectada. y se tendrá en cuenta la arena antiadherente. Y alta permeabilidad al aire, elija un tamaño de partícula de 0.08 ~ 0.071 mm (malla 180/200); segundo, cuanto más redonda sea la forma del polvo refractario, mejor, el polvo redondo tiene buena permeabilidad al aire; el tercero es que el polvo refractario tiene buena permeabilidad al aire; Los productos de pirólisis de los plásticos de espuma deben tener capacidad de adsorción. Para mejorar el rendimiento general del revestimiento, se seleccionan como polvo refractario polvo de clínker de bauxita con alto contenido de alúmina (tamaño de partícula 0.08 mm) y polvo de mica (tamaño de partícula 0.071 mm). El polvo de bauxita con alto contenido de alúmina tiene una estructura porosa con granos redondeados, lo que puede mejorar la permeabilidad al aire del revestimiento y la capacidad de adsorción de los productos de pirólisis de espuma; el polvo de mica es un silicato en capas de la estructura, que es resistente al calor y al desgaste, rendimiento de aislamiento, buena elasticidad y flexibilidad, agregar una cierta proporción de polvo de mica al recubrimiento puede mejorar la cobertura, la permeabilidad al aire a alta temperatura y la sinterización del revestimiento.

- (2) Aglutinante El aglutinante de revestimiento EPC es una parte importante del revestimiento. No solo imparte la resistencia y la capacidad de extensión del recubrimiento, sino que también afecta la permeabilidad al aire y la suspensión del recubrimiento. Por lo general, la combinación de aglutinante inorgánico y aglutinante orgánico no solo garantiza la resistencia del recubrimiento a temperatura ambiente y alta temperatura, sino que también mejora eficazmente la permeabilidad al aire del recubrimiento. Debido al gran volumen y la pared delgada de la caja de transmisión y la caja de transmisión, para garantizar la rigidez, resistencia y permeabilidad al aire del recubrimiento, se utilizan tres tipos de adhesivos, látex blanco, almidón α y polvo RSF con efecto humectante. seleccionado. El aglutinante se mezcla y se usa en cierta proporción. Especialmente la selección de polvo RSF mejora efectivamente la rigidez, resistencia y permeabilidad al aire del recubrimiento.

- (3) La función principal del líquido portador es dispersar el polvo refractario en él. En la fundición de espuma perdida, considerando los requisitos de protección ambiental, aplicación, secado, generación de gas y costo, es fácil usar agua como líquido portador. Hacer que el recubrimiento obtenga buenas propiedades de suspensión, cepillabilidad y no fluidez.

- (4) La suspensión del revestimiento del agente de suspensión afecta directamente la capacidad del revestimiento y la calidad del revestimiento, y también afecta el rendimiento operativo del revestimiento. Debido al tamaño de partícula grueso del polvo refractario y la gran viscosidad del revestimiento, al preparar el revestimiento, se utilizan bentonita de litio y atapulgita como agentes de suspensión. La bentonita de litio y la atapulgita pueden formar una estructura de red tridimensional en el agua. La combinación de los dos puede mejorar la suspensión del revestimiento y mejorar la reología y el rendimiento del proceso del revestimiento.

Existen principalmente los siguientes 3 tipos de aditivos auxiliares.

- ① Antiespumante. Se utiliza para eliminar las burbujas que se forman con la agitación durante el proceso de producción del recubrimiento.

- ②Surfactante. El propósito principal de agregar una pequeña cantidad de surfactante al recubrimiento es mejorar la adherencia del recubrimiento al patrón y facilitar la aplicación.

- ③ Antiséptico. Con el fin de facilitar el almacenamiento y el uso a largo plazo de la pintura, se agrega una cierta cantidad de conservante a la pintura, que puede prevenir eficazmente que la pintura se moho, deterioro y pérdida de viscosidad en la temporada con temperaturas más altas.

Investigación sobre el rendimiento del recubrimiento

1. Método de prueba del rendimiento del recubrimiento.

- (1) La densidad de la pintura se mide mediante el método de pesaje del cilindro graduado de 100 ml para determinar la densidad de la pintura.

- (2) La prueba de estabilidad de la suspensión del recubrimiento adopta un cilindro graduado de 100 ml para determinar el método de tasa de deposición de 6 h.

- (3) Se utiliza un medidor Baume (utilizado en el sitio de producción) para probar la concentración de pintura.

- (4) Prueba de espesor del revestimiento: sumerja el bloque de muestra de plástico de espuma preparado 100 mm × 100 mm × 12 mm (preferiblemente de un molde blanco desguazado), sumérjalo en la pintura mezclada durante 10 segundos, sáquelo y colóquelo en una temperatura de 50 ° C eléctrico Después de secar durante 3 horas en la caja de secado, saque el bloque de prueba y mida el grosor del recubrimiento.

- (5) La prueba de permeabilidad al aire a alta temperatura y resistencia a alta temperatura del recubrimiento adopta el probador de rendimiento multifuncional desarrollado por la Universidad de Ciencia y Tecnología de Huazhong.

2. El rendimiento del revestimiento de espuma perdido se basa en la fórmula de revestimiento anterior.

El proceso de preparación del recubrimiento.

Muchas pruebas han encontrado que el rendimiento del revestimiento no solo está relacionado con la formulación del revestimiento, sino también con el proceso de formulación del revestimiento. La misma formulación y los diferentes procesos de formulación tienen un gran impacto en el rendimiento del recubrimiento. Para obtener un recubrimiento con un buen rendimiento de proceso, el proceso de preparación debe asegurar que el agente tixotrópico, el aglutinante y el solvente estén completamente dispersos y tengan una fuerte adsorción con el polvo refractario, de modo que los componentes del recubrimiento estén completamente integrados, de modo que el el recubrimiento tiene buena tixotropía y capacidad de recubrimiento.

1. Equipo de preparación de pintura

Mezclador de dispersión de alta velocidad, mezclador de arena tipo rodillo.

2. Método de preparación

- (1) Preparación del recubrimiento en polvo húmedo: vierta el polvo refractario pesado en un mezclador de arena de rodillo, mezcle durante 5-10 minutos y luego vierta el aglutinante, el agente de suspensión y los aditivos auxiliares en la mezcla en secuencia En el molino, después de mezclar durante 30-40 minutos, se molerá y embolsará para su uso posterior.

- (2) Preparación de lechada de pintura. Pese una cierta cantidad de pintura en polvo húmeda, de acuerdo con la proporción de polvo a agua de 1: 0.6 a 0.7, pese una cierta cantidad de agua en el cubo de mezcla de pintura y coloque el cubo de pintura debajo del mezclador de dispersión de alta velocidad. Encienda el mezclador de dispersión de alta velocidad y luego agregue la pintura en polvo húmeda pesada. Revuelva a alta velocidad (800 ~ 900r / min) durante unos 40 minutos, luego revuelva a baja velocidad (< 600r / min) durante 2 horas. Después de mezclar la pintura uniforme, déjela durante 24 horas, está completamente madura y la humedad se puede ajustar de acuerdo con los requisitos de grado Baume durante el uso.

Conclusión

- (1) La adición de una cantidad apropiada de polvo de mica al polvo refractario puede mejorar las propiedades de revestimiento y suspensión del revestimiento. Cuando se aplica el patrón, se puede obtener una capa más gruesa a la vez, reduciendo el número de veces que se pinta el patrón y simplificando. Se mejora el proceso de producción; agregando la cantidad apropiada de polvo de mica para obtener el mismo espesor de recubrimiento, se reduce el peso total del patrón después del recubrimiento, lo que puede garantizar efectivamente la rigidez y resistencia del patrón; la adición de una cantidad adecuada de polvo de mica reduce el recubrimiento en polvo de bauxita. La temperatura de sinterización, el recubrimiento es fácil de despegar de la pieza fundida después del vertido y la superficie de la pieza fundida es lisa y limpia.

- (2) En la fórmula del recubrimiento, al agregar un aglutinante humectante en polvo RSF, la adhesión del recubrimiento al patrón de espuma se mejora obviamente y la resistencia del recubrimiento se mejora, lo cual es muy importante para garantizar la rigidez y la resistencia del patrón. .

- (3) La bentonita de litio y la atapulgita se utilizan en combinación. De acuerdo con el proceso de mezcla formulado para los recubrimientos de espuma perdidos, se ha verificado que las propiedades de suspensión, tixotropía y recubrimiento del recubrimiento se han mejorado significativamente. El espesor de la capa es uniforme, evitando los defectos de adherencia de la arena provocados por la exposición del moho blanco.

Conserve la fuente y la dirección de este artículo para reimprimir: Revestimiento de fundición de espuma perdida para piezas de carcasa grandes y complejas de paredes delgadas

Minhe Empresa de fundición a presión se dedican a fabricar y proporcionar piezas de fundición de calidad y alto rendimiento (la gama de piezas de fundición a presión de metal incluye principalmente Fundición a presión de pared delgada,Fundición a presión en cámara caliente,Fundición a presión de cámara fría), Servicio redondo (servicio de fundición a presión,Mecanizado cnc,Fabricación de moldes, Tratamiento de superficie) .Cualquier fundición a presión de aluminio personalizada, fundición a presión de magnesio o Zamak / zinc y otros requisitos de fundición pueden contactarnos.

Bajo el control de ISO9001 y TS 16949, todos los procesos se llevan a cabo a través de cientos de máquinas de fundición a presión avanzadas, máquinas de 5 ejes y otras instalaciones, que van desde desintegradores hasta lavadoras Ultra Sonic.Minghe no solo cuenta con equipos avanzados, sino que también cuenta con profesionales equipo de ingenieros, operadores e inspectores experimentados para hacer realidad el diseño del cliente.

Fabricante por contrato de piezas de fundición a presión. Las capacidades incluyen piezas de fundición a presión de aluminio de cámara fría de 0.15 libras. a 6 libras, configuración de cambio rápido y mecanizado. Los servicios de valor agregado incluyen pulido, vibración, desbarbado, granallado, pintura, enchapado, revestimiento, ensamblaje y herramientas. Los materiales con los que se trabaja incluyen aleaciones como 360, 380, 383 y 413.

Asistencia en el diseño de fundición a presión de zinc / servicios de ingeniería simultáneos. Fabricante personalizado de piezas fundidas de zinc de precisión. Se pueden fabricar piezas de fundición en miniatura, piezas de fundición a presión de alta presión, piezas de fundición de moldes de deslizamiento múltiple, piezas de fundición de moldes convencionales, piezas de fundición unitaria e independiente y piezas de fundición selladas en cavidades. Las piezas fundidas se pueden fabricar en longitudes y anchos de hasta 24 pulgadas con una tolerancia de +/- 0.0005 pulgadas.

Fabricante certificado por ISO 9001: 2015 de magnesio fundido a presión, las capacidades incluyen fundición a presión de magnesio a alta presión de hasta 200 toneladas de cámara caliente y 3000 toneladas de cámara fría, diseño de herramientas, pulido, moldeado, mecanizado, pintura en polvo y líquida, control de calidad completo con capacidades de CMM , montaje, embalaje y entrega.

Certificado ITAF16949. El servicio de casting adicional incluye fundición de inversión,moldeo en arena,Fundición por gravedad, Fundición de espuma perdida,Fundición centrífuga,Fundición al vacío,Fundición de molde permanenteLas capacidades incluyen EDI, asistencia de ingeniería, modelado de sólidos y procesamiento secundario.

Industrias de fundición Estudios de casos de piezas para: automóviles, bicicletas, aeronaves, instrumentos musicales, embarcaciones, dispositivos ópticos, sensores, modelos, dispositivos electrónicos, carcasas, relojes, maquinaria, motores, muebles, joyas, plantillas, telecomunicaciones, iluminación, dispositivos médicos, dispositivos fotográficos, Robots, Esculturas, Equipos de sonido, Equipos deportivos, Herramientas, Juguetes y más.

¿Qué te podemos ayudar a hacer a continuación?

∇ Ir a la página de inicio para Fundición a presión China

→Piezas de fundición-Descubre lo que hemos hecho.

→ Consejos Ralated Acerca de Servicios de fundición a presión

By Fabricante de fundición a presión Minghe | Categorías: Artículos útiles |Material Tags: Fundición de aluminio, Fundición de zinc, Fundición de magnesio, Fundición de titanio, Fundición de acero inoxidable, Fundición de latón,Fundición de bronce,Casting de video,Historia de la empresa,Fundición a presión de aluminio | Comentarios desactivados