Tecnología de procesamiento de carcasa de aleación de aluminio de pared delgada porosa

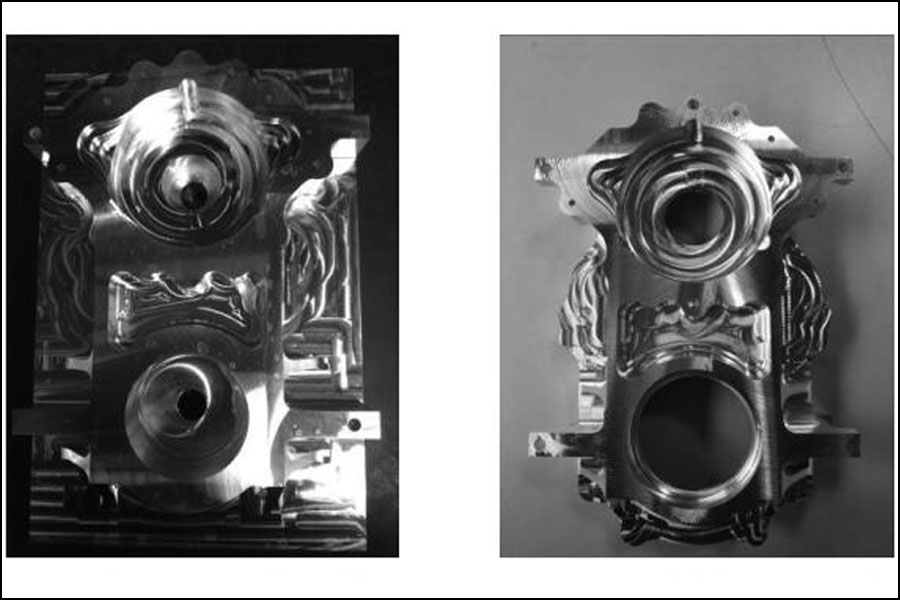

Con el vigoroso desarrollo de los productos de subcontratación de la aviación internacional, la cooperación entre los clientes también se ha estrechado. La dificultad del procesamiento de piezas también ha cambiado de las piezas iniciales simples y simplificadas a las piezas de aleación de alta temperatura con formas especiales y piezas de ensamblaje de precisión del proceso compuesto. Piezas de carcasa de caja de múltiples metales aún más difíciles. Debido a la limitación del peso de la aeronave, los materiales de muchas partes de la carcasa se inclinan más a los materiales de aleación de aluminio. Por ejemplo, los grados de material son L168, 6061, 2024 y otras aleaciones de aluminio de uso internacional. Estos tipos de materiales también pueden lograr una buena resistencia a la corrosión y al desgaste mediante el conformado en frío temprano y el tratamiento superficial tardío. Se utilizan en partes de varios aviones civiles como Airbus, Boeing e incluso el C919 de mi país. Hoy estamos estudiando el método de procesamiento de la carcasa de aleación de aluminio con poros, fundición a presión de paredes delgadas estructura asimétrica.

1. Descripción de las dificultades de procesamiento

- Hay un total de 49 orificios en las piezas y la parte más delgada de la pared mide solo 3 mm.

- Un total de 14 orificios tienen tolerancias de 0.01 mm, de los cuales 7 orificios interiores tienen una tolerancia de ± 0.004 mm.

- La tolerancia de posición de 4 orificios pequeños no debe superar los 0.025 mm.

2. Plan de procesamiento

El procesamiento de piezas porosas de paredes delgadas puede seguir las reglas generales de procesamiento de piezas de carcasa, como se muestra en la Figura 2. Es decir, mecanizado en bruto, semiacabado y acabado; entre ellos, los requisitos finales se pueden lograr a través de algunos procesos de acabado como el acolchado, el esmerilado, el esmerilado y el mandrinado fino de acuerdo con los requisitos específicos de tolerancia de apariencia, forma y tamaño de la pieza durante el acabado. . También se puede procesar directamente al tamaño final si el nivel de precisión del equipo lo permite. A partir de materias primas, se pueden utilizar piezas en bruto de fundición o bloques de aluminio originales para comenzar a procesar de acuerdo con los requisitos del cliente. El uso de piezas fundidas puede ahorrar mucho tiempo de procesamiento en el mecanizado preliminar preliminar.

- En el proceso de mecanizado en bruto, el grosor de la pared y las dimensiones de la profundidad deben reservarse 3 mm para el mecanizado de semiacabado y 0.5 mm para las dimensiones del orificio de precisión. En lo que respecta a las piezas de la Figura 1, los orificios de posicionamiento del proceso para el posprocesamiento deben realizarse al mismo tiempo. Utilice orificios de posicionamiento de proceso con pasadores para el posprocesamiento de piezas. Se recomienda que el orificio de proceso se realice en un ángulo de 60 ° entre las dos paredes de la pieza para garantizar una fuerza uniforme y estabilidad dimensional durante el procesamiento posterior. El tamaño del orificio es de 5 mm y la tolerancia es de +0.005. Si las condiciones del equipo no permiten procesar ambos lados al mismo tiempo, se deben agregar al menos dos orificios de proceso más y dos orificios de posicionamiento en cada lado para aumentar la estabilidad de las piezas en la etapa de acabado posterior.

- En la etapa de semiacabado, todas las dimensiones con tolerancias superiores a 0.01 mm se pueden procesar en su lugar, incluido el grosor de la pared de las piezas, la cavidad y algunas otras dimensiones con tolerancias superiores a ± 0.1 mm. Para ahorrar tiempo de procesamiento, se pueden reservar 0.5 mm para todos los tamaños de orificios de acabado. Se realiza durante el acabado. Cabe señalar aquí que las piezas deben someterse a un tratamiento de alivio del estrés por envejecimiento dentro de las 4 horas posteriores a la finalización del mecanizado del semiacabado; de lo contrario, después de una gran cantidad de corte, se liberará una gran cantidad de tensión y la pieza se deformará.

- Según los diferentes materiales de las piezas y el tamaño de las piezas, elija una temperatura y un tiempo de alivio de tensión razonables para eliminar eficazmente la tensión mecánica de las piezas y proporcionar una garantía eficaz para el acabado posterior.

- Para garantizar la alta eficiencia y estabilidad del acabado, una vez completado el semiacabado, se puede realizar un solo proceso de pulido en las dos caras de la pieza para garantizar que la planitud general de las dos caras esté dentro de 0.01 mm.

- En la etapa de acabado, el método de procesamiento se puede seleccionar de acuerdo con las condiciones de su propio equipo. Cuando solo hay un centro de mecanizado de tres ejes, es necesario mecanizar primero el tamaño de acabado de una superficie. Si es posible, opte por utilizar la herramienta de mandrinar de sujeción de vástago de ajuste en caliente; De acuerdo con las necesidades del dibujo, se debe garantizar que la posición de los cuatro orificios sea de 0.025 mm.Por lo tanto, después de procesar una superficie, debe usar los dos orificios en esta superficie como orificios de posicionamiento en lugar de los orificios de proceso que reservamos durante mecanizado en bruto. Solo así se puede garantizar eficazmente el agujero de 0.025. Grado de posición

- Si es posible, el centro de mecanizado de cuatro ejes se puede utilizar para procesar directamente las dos superficies. Por supuesto, se necesita un conjunto de accesorios planos como soporte. A través de muchas pruebas, para minimizar la deformación de las piezas durante la sujeción y el procesamiento, la abrazadera plana debe tratarse simplemente con calor, HRC ≥ 35, y la planitud de la superficie de sujeción está dentro de 0.01 mm. Después de instalar el accesorio de placa, nivele y ajústelo dentro de 0.01.

3. Asuntos que requieren atención

- Dado que las piezas en sí son difíciles de procesar y las tolerancias son muy estrictas, los requisitos para el entorno de procesamiento también plantean requisitos más altos. En vista de que los materiales de las piezas son en sí mismos piezas de aluminio, y el ciclo de procesamiento general de las piezas es largo, el refrigerante en la superficie de las piezas debe limpiarse después de que se procesen las piezas; Al mismo tiempo, durante la rotación y la espera del procesamiento, se recomienda utilizar bolsas a prueba de óxido para el procesamiento. proteccion.

- En la etapa de acabado de las piezas, afectada por la tolerancia dimensional de las piezas, el procesamiento debe realizarse en un ambiente con una temperatura ambiente de 20 ° C ± 1 ° C.

- Para la medición de orificios de precisión, se recomienda utilizar un micrómetro de diámetro interior de tres mordazas con pantalla digital para comparar con un calibre de anillo, y utilizar un calibre de tapón de aleación agrupado para la medición auxiliar para garantizar que las dimensiones de las piezas estén calificadas.

4.La conclusión

A lo largo de casi un año de producción y ajuste de prueba, se ha explorado un conjunto relativamente completo de rutas de tecnología de procesamiento, lo que brinda una valiosa experiencia de procesamiento para el procesamiento de este tipo de piezas.

Conserve la fuente y la dirección de este artículo para reimprimir:Tecnología de procesamiento de carcasa de aleación de aluminio de pared delgada porosa

Minhe Empresa de fundición a presión se dedican a fabricar y proporcionar piezas de fundición de calidad y alto rendimiento (la gama de piezas de fundición a presión de metal incluye principalmente Fundición a presión de pared delgada,Fundición a presión en cámara caliente,Fundición a presión de cámara fría), Servicio redondo (servicio de fundición a presión,Mecanizado cnc,Fabricación de moldes, Tratamiento de superficie) .Cualquier fundición a presión de aluminio personalizada, fundición a presión de magnesio o Zamak / zinc y otros requisitos de fundición pueden contactarnos.

Bajo el control de ISO9001 y TS 16949, todos los procesos se llevan a cabo a través de cientos de máquinas de fundición a presión avanzadas, máquinas de 5 ejes y otras instalaciones, que van desde desintegradores hasta lavadoras Ultra Sonic.Minghe no solo cuenta con equipos avanzados, sino que también cuenta con profesionales equipo de ingenieros, operadores e inspectores experimentados para hacer realidad el diseño del cliente.

Fabricante por contrato de piezas de fundición a presión. Las capacidades incluyen piezas de fundición a presión de aluminio de cámara fría de 0.15 libras. a 6 libras, configuración de cambio rápido y mecanizado. Los servicios de valor agregado incluyen pulido, vibración, desbarbado, granallado, pintura, enchapado, revestimiento, ensamblaje y herramientas. Los materiales con los que se trabaja incluyen aleaciones como 360, 380, 383 y 413.

Asistencia en el diseño de fundición a presión de zinc / servicios de ingeniería simultáneos. Fabricante personalizado de piezas fundidas de zinc de precisión. Se pueden fabricar piezas de fundición en miniatura, piezas de fundición a presión de alta presión, piezas de fundición de moldes de deslizamiento múltiple, piezas de fundición de moldes convencionales, piezas de fundición unitaria e independiente y piezas de fundición selladas en cavidades. Las piezas fundidas se pueden fabricar en longitudes y anchos de hasta 24 pulgadas con una tolerancia de +/- 0.0005 pulgadas.

Fabricante certificado por ISO 9001: 2015 de magnesio fundido a presión, las capacidades incluyen fundición a presión de magnesio a alta presión de hasta 200 toneladas de cámara caliente y 3000 toneladas de cámara fría, diseño de herramientas, pulido, moldeado, mecanizado, pintura en polvo y líquida, control de calidad completo con capacidades de CMM , montaje, embalaje y entrega.

Certificado ITAF16949. El servicio de casting adicional incluye fundición de inversión,moldeo en arena,Fundición por gravedad, Fundición de espuma perdida,Fundición centrífuga,Fundición al vacío,Fundición de molde permanenteLas capacidades incluyen EDI, asistencia de ingeniería, modelado de sólidos y procesamiento secundario.

Industrias de fundición Estudios de casos de piezas para: automóviles, bicicletas, aeronaves, instrumentos musicales, embarcaciones, dispositivos ópticos, sensores, modelos, dispositivos electrónicos, carcasas, relojes, maquinaria, motores, muebles, joyas, plantillas, telecomunicaciones, iluminación, dispositivos médicos, dispositivos fotográficos, Robots, Esculturas, Equipos de sonido, Equipos deportivos, Herramientas, Juguetes y más.

¿Qué te podemos ayudar a hacer a continuación?

∇ Ir a la página de inicio para Fundición a presión China

→Piezas de fundición-Descubre lo que hemos hecho.

→ Consejos Ralated Acerca de Servicios de fundición a presión

By Fabricante de fundición a presión Minghe | Categorías: Artículos útiles |Material Tags: Fundición de aluminio, Fundición de zinc, Fundición de magnesio, Fundición de titanio, Fundición de acero inoxidable, Fundición de latón,Fundición de bronce,Casting de video,Historia de la empresa,Fundición a presión de aluminio | Comentarios desactivados