Microestructura y propiedades mecánicas de las piezas estructurales del chasis de aluminio del automóvil

La estructura de las piezas fundidas y los puntos clave de la tecnología de desarrollo.

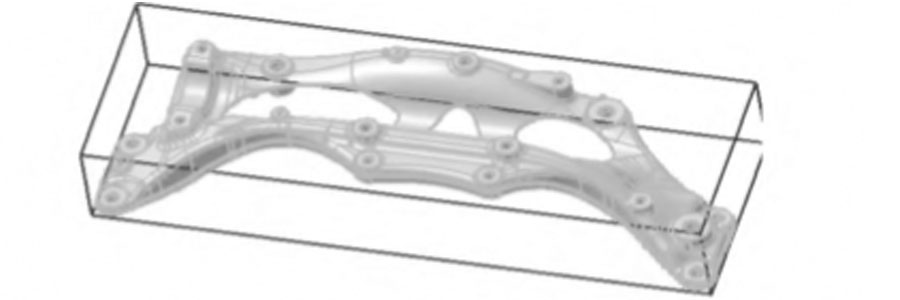

La estructura del chasis de un automóvil se muestra en la Figura 1. Su tamaño de contorno es 677.79 mm × 115.40 mm × 232.42 mm, la masa es 2.6 kg, el grosor medio de la pared es 3.5 mm y el volumen es de aproximadamente 9.88 × 105 mm ^ 3. El área proyectada de la pieza fundida es de 86300 mm ^ 2 y el material es una aleación de Al-8Si-Mn-Mg. La fundición tiene múltiples juntas calientes de paredes gruesas, que son fáciles de formar agujeros de contracción. Requisitos de calidad de apariencia de las piezas fundidas: sin marcas obvias de flujo de fundición a presión, sin grietas obvias de tortuga y sin burbujas en la superficie; requisitos internos de calidad de las piezas fundidas: los orificios en la posición general de la pieza fundida están por debajo de 1 mm, las protuberancias y las piezas de carne gruesas requieren orificios de 2 mm Lo siguiente; Requisitos para el contenido de aire dentro de la fundición: el contenido de aire por 100 g de aluminio en el extremo de llenado designado de la fundición debe ser inferior a 15 ml, y la parte designada de la compuerta interior debe ser inferior a 10 ml; las propiedades mecánicas de la fundición (después del tratamiento T5) requisitos: resistencia a la tracción de 220MPa, rendimiento La resistencia es de 150MPa, el alargamiento es ≥5%, la tenacidad al impacto es ≥6.0J / cm2, la prueba de tracción del hilo es M10≥60kN, M12 ≥ 85 kN, la dureza (HRB) es 30; los requisitos para la prueba de fatiga de las piezas fundidas: en condiciones normales, resista la fuerza de 6.1 ~ -4.8kN en el punto designado, la frecuencia es de 2Hz y el daño no está permitido después de 20,000 ciclos. En las condiciones de prueba, el número de ciclos es 40,000 veces. De acuerdo con los requisitos anteriores, la producción de esta pieza fundida es relativamente difícil.

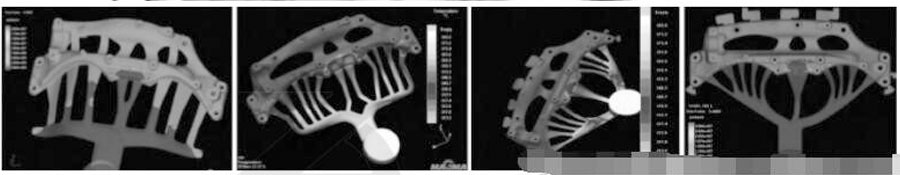

En el proceso de desarrollo de la fundición, con el fin de acortar el ciclo de desarrollo, se utiliza un software de simulación numérica para el análisis y, con referencia a los parámetros de producción reales, se adoptan cuatro métodos de fundición diferentes (ver Figura 2). El Plan 1 y el Plan 2 adoptan el método de vertido en forma de peine, el Plan 3 y el Plan 4 adoptan el método de vertido en forma de abanico; Comparado con el Plan 2, el Plan 1 usa un método de alimentación más concentrado y el Plan 2 usa un método de alimentación más disperso. ; En comparación con la Opción 4, la Opción 3 tiene un corredor principal más corto y la Opción 4 tiene un corredor principal más largo. Utilice el software Magma para simular y analizar los cuatro esquemas anteriores. Los resultados muestran que: El corredor de la Opción 1 es demasiado recto, la pérdida de energía es grande y el vertido de la puerta interior no está sincronizado, lo cual es complicado; La opción 2 se llena con gas en ambos lados de los canales, y la fundición de análisis de solidificación tiene orificios de contracción en ambos lados de los orificios roscados; 3 El corredor es demasiado corto, lo que no favorece la aplicación del proceso de fundición a presión de alto vacío; Esquema 4 La temperatura de la parte intermedia de vertido de la pieza fundida es más alta y es más probable que exista erosión del molde. Teniendo en cuenta el estado del fluido de llenado, la contracción de solidificación, la temperatura, etc., la opción 4 es mejor.

Prueba de optimización de parámetros del proceso de fundición a presión

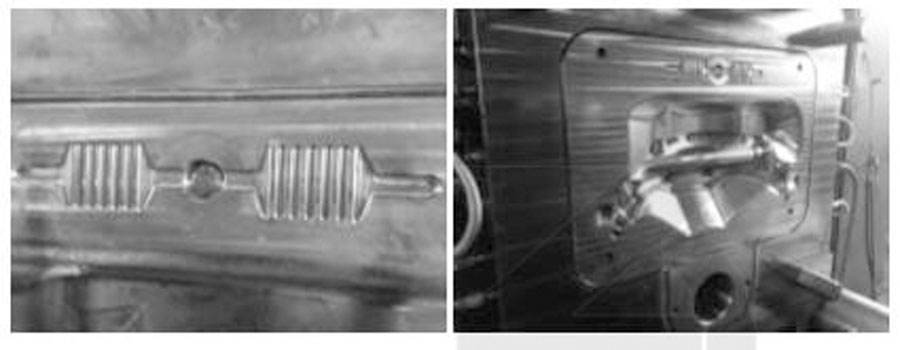

Se produce utilizando la máquina de fundición a presión de cámara fría horizontal de 16000kN de Idra, que está equipada con un sistema de control de inyección en tiempo real. La válvula de vacío es una válvula de cierre de alto vacío hidráulica con derechos de propiedad intelectual independientes (ver Figura 3), y está equipada con un sistema de control de alto vacío para lograr un vacío bidireccional de la cavidad y la cámara de presión; la superficie del molde se sella con una tira de silicona con un diámetro de 10 mm ((Ver Figura 4); El molde se enfría con un medio aceitoso y se equipa con un termopar para controlar con precisión la temperatura del molde; el pasador central se enfría con agua a alta presión enfriamiento; la pulverización se pulveriza automáticamente mediante un robot ABB.

Con el fin de obtener la combinación óptima de los parámetros de ajuste de la máquina de fundición a presión y la carrera de alto vacío, se probaron 7 conjuntos de combinaciones de parámetros bajo las condiciones de ajustar la temperatura de la aleación de aluminio a 690 ℃ y la temperatura del molde a 200 ℃.

La prueba de penetración del color se llevó a cabo en la pieza fundida y los resultados mostraron que la superficie de la pieza fundida no presentaba defectos como mala formación, separación en frío, grietas y ampollas.

La calidad interna de las piezas moldeadas fue inspeccionada por rayos X. Los resultados mostraron que no se encontraron orificios de contracción de aire en la posición de la placa, y no se encontraron orificios de aire, orificios de contracción o porosidad de contracción en las posiciones del saliente y de la pared gruesa de la pieza fundida (ver Figura 6).

Según el análisis anterior, se puede ver que la velocidad de inyección lenta es de 0.3 m / s, la posición de vacío es de 480 mm, la velocidad de fundición a presión es de 4.0-4.5 m / s, la presión de fundición es de aproximadamente 76 MPa y la inyección rápida La distancia es de 620 mm es la mejor combinación de parámetros.

Ensayo y análisis de rendimiento mecánico

3.1 La influencia del vacío en la estructura y las propiedades mecánicas de las fundiciones a presión.

Se puede ver que la fundición a presión de alto vacío (grado de vacío de 97 kPa) tiene una densidad más alta, lo que significa que el contenido de gas interno de la fundición a presión es menor. En comparación con las piezas de fundición a presión al vacío ordinarias (65 kPa al vacío), la resistencia a la tracción, el límite elástico, el alargamiento y la dureza de las piezas de fundición a alto vacío aumentan en un 21%, 29%, 18% y 10%, respectivamente, lo que indica que las piezas de fundición a alto vacío Tiene un mejor efecto promotor en la mejora de las propiedades mecánicas de las piezas estructurales.

Ya se trate de fundición a presión a alto vacío o fundición a presión al vacío ordinaria, la microestructura de la aleación durante la fundición a presión a alto vacío y la fundición a presión al vacío ordinaria. Ya se trate de fundición a presión de alto vacío o de fundición a presión al vacío ordinaria, la estructura de aleación de aluminio Al-8Si-Mn-Mg está compuesta de α 1-Al relativamente grueso y α 2-Al redondo fino, así como de eutéctico dendrítico fino. Composición de Si, etc. Aunque el contenido de Fe en la aleación es bajo, todavía se puede observar una pequeña cantidad de fases ricas en Fe granular. Debido a que la fundición a presión se realiza a alta temperatura y alta presión, el metal fundido llena la cavidad en muy poco tiempo y se solidifica para formar. Esta gran velocidad de enfriamiento puede hacer que el metal líquido obtenga un alto grado de subenfriamiento, aumentando así el número de nucleación. Se mejora la velocidad de nucleación, se ha refinado el Si eutéctico y se suprime la formación de la fase AlSiFe en forma de aguja. Debido al bajo grado de vacío, en condiciones de vacío normales, se pueden observar defectos de poros muy pequeños dentro de la pieza fundida.

3.2 El efecto del tratamiento térmico en el rendimiento y la estructura de las piezas de fundición a presión de alto vacío

3.2.1 Propiedades mecánicas

Las piezas de fundición deben someterse a un tratamiento térmico de envejecimiento y las condiciones del tratamiento térmico son 200 ℃ × 2 h. Luego, se realiza una prueba de tracción en las posiciones designadas (posiciones 1, 2, 3) de las costillas de las piezas fundidas. Puede verse que las propiedades mecánicas de las piezas fundidas a presión varían con el proceso de fundición a presión.

En comparación con la fundición a presión al vacío ordinaria, la fundición a presión a alto vacío ha mejorado significativamente la resistencia a la tracción, el límite elástico, el alargamiento y la dureza. Entre ellos, la resistencia a la tracción aumenta en aproximadamente un 21%, el límite elástico aumenta en aproximadamente un 29% y la tasa de alargamiento aumenta en aproximadamente un 21%. Con un aumento de aproximadamente un 18% y una dureza de aproximadamente un 10%, se puede ver que la fundición a presión de alto vacío mejora significativamente la resistencia y la dureza de las piezas de fundición a presión.

3.2.2 Resistencia al impacto

La prueba de impacto en las posiciones designadas de las costillas de fundición a presión (posiciones 1, 2 y 3, que son los puntos de muestreo de ubicación para las pruebas de rendimiento mecánico) muestra que la resistencia al impacto de las piezas de fundición a presión de alto vacío cumple plenamente con los requisitos. de los castings.

3.2.3 Dibujo de hilo

Los orificios roscados M10 y M12 de las piezas fundidas se sometieron a pruebas de trefilado. La rosca M10 no cambió bajo la acción de 66kN y la rosca M12 bajo la acción de 85kN, lo que indica que las roscas de las piezas de fundición a presión de alto vacío cumplen completamente con los requisitos de fuerza.

3.2.4 Prueba de fatiga

Después de que las piezas fundidas se sometieron a las pruebas de durabilidad 410150, la detección de fluorescencia mostró que no había grietas en la superficie de las piezas fundidas y los resultados mostraron que la resistencia a la fatiga de las piezas fundidas a presión de alto vacío cumplía con los requisitos técnicos.

3.2.5 Detección de contenido de gas

La prueba de contenido de gas se muestra en la Tabla 2. De los resultados de la prueba en la Tabla 6, se puede ver que el contenido de gas del cuerpo de fundición en la compuerta interior es menos de 8.9 ml por 100 g de Al, y el contenido de gas de la fundición El cuerpo en el tanque de desbordamiento de la cola de agua es inferior a 12 ml por 100 g de Al, lo que cumple totalmente con los requisitos de fundición.

Conclusión 4

- (1) Mediante simulación numérica, se optimizaron el proceso de formación de fundición a presión y los parámetros del proceso de fundición a presión de alto vacío de las piezas estructurales del chasis del automóvil, y se fabricaron piezas de fundición de alta calidad con calidad externa e interna que cumplían los requisitos.

- (2) La fundición a presión de alto vacío puede mejorar significativamente las propiedades mecánicas de las piezas estructurales. En comparación con la fundición a presión ordinaria, la densidad de las piezas fundidas durante la fundición a presión de alto vacío aumenta y la resistencia a la tracción, el límite elástico, el alargamiento y la dureza de las piezas fundidas aumentan en un 21%, 29%, 18% y 10%. respectivamente.

- (3) Los resultados de las pruebas de durabilidad, estiramiento y contenido de gas de las piezas fundidas cumplen todos los requisitos técnicos del producto y cumplen las condiciones de producción en masa.

Conserve la fuente y la dirección de este artículo para reimprimir: Microestructura y propiedades mecánicas de las piezas estructurales del chasis de aluminio del automóvil

Minhe Empresa de fundición a presión se dedican a fabricar y proporcionar piezas de fundición de calidad y alto rendimiento (la gama de piezas de fundición a presión de metal incluye principalmente Fundición a presión de pared delgada,Fundición a presión en cámara caliente,Fundición a presión de cámara fría), Servicio redondo (servicio de fundición a presión,Mecanizado cnc,Fabricación de moldes, Tratamiento de superficie) .Cualquier fundición a presión de aluminio personalizada, fundición a presión de magnesio o Zamak / zinc y otros requisitos de fundición pueden contactarnos.

Bajo el control de ISO9001 y TS 16949, todos los procesos se llevan a cabo a través de cientos de máquinas de fundición a presión avanzadas, máquinas de 5 ejes y otras instalaciones, que van desde desintegradores hasta lavadoras Ultra Sonic.Minghe no solo cuenta con equipos avanzados, sino que también cuenta con profesionales equipo de ingenieros, operadores e inspectores experimentados para hacer realidad el diseño del cliente.

Fabricante por contrato de piezas de fundición a presión. Las capacidades incluyen piezas de fundición a presión de aluminio de cámara fría de 0.15 libras. a 6 libras, configuración de cambio rápido y mecanizado. Los servicios de valor agregado incluyen pulido, vibración, desbarbado, granallado, pintura, enchapado, revestimiento, ensamblaje y herramientas. Los materiales con los que se trabaja incluyen aleaciones como 360, 380, 383 y 413.

Asistencia en el diseño de fundición a presión de zinc / servicios de ingeniería simultáneos. Fabricante personalizado de piezas fundidas de zinc de precisión. Se pueden fabricar piezas de fundición en miniatura, piezas de fundición a presión de alta presión, piezas de fundición de moldes de deslizamiento múltiple, piezas de fundición de moldes convencionales, piezas de fundición unitaria e independiente y piezas de fundición selladas en cavidades. Las piezas fundidas se pueden fabricar en longitudes y anchos de hasta 24 pulgadas con una tolerancia de +/- 0.0005 pulgadas.

Fabricante certificado por ISO 9001: 2015 de magnesio fundido a presión, las capacidades incluyen fundición a presión de magnesio a alta presión de hasta 200 toneladas de cámara caliente y 3000 toneladas de cámara fría, diseño de herramientas, pulido, moldeado, mecanizado, pintura en polvo y líquida, control de calidad completo con capacidades de CMM , montaje, embalaje y entrega.

Certificado ITAF16949. El servicio de casting adicional incluye fundición de inversión,moldeo en arena,Fundición por gravedad, Fundición de espuma perdida,Fundición centrífuga,Fundición al vacío,Fundición de molde permanenteLas capacidades incluyen EDI, asistencia de ingeniería, modelado de sólidos y procesamiento secundario.

Industrias de fundición Estudios de casos de piezas para: automóviles, bicicletas, aeronaves, instrumentos musicales, embarcaciones, dispositivos ópticos, sensores, modelos, dispositivos electrónicos, carcasas, relojes, maquinaria, motores, muebles, joyas, plantillas, telecomunicaciones, iluminación, dispositivos médicos, dispositivos fotográficos, Robots, Esculturas, Equipos de sonido, Equipos deportivos, Herramientas, Juguetes y más.

¿Qué te podemos ayudar a hacer a continuación?

∇ Ir a la página de inicio para Fundición a presión China

→Piezas de fundición-Descubre lo que hemos hecho.

→ Consejos Ralated Acerca de Servicios de fundición a presión

By Fabricante de fundición a presión Minghe | Categorías: Artículos útiles |Material Tags: Fundición de aluminio, Fundición de zinc, Fundición de magnesio, Fundición de titanio, Fundición de acero inoxidable, Fundición de latón,Fundición de bronce,Casting de video,Historia de la empresa,Fundición a presión de aluminio | Comentarios desactivados