Investigación sobre el sistema de compuerta de moldes de fundición a presión

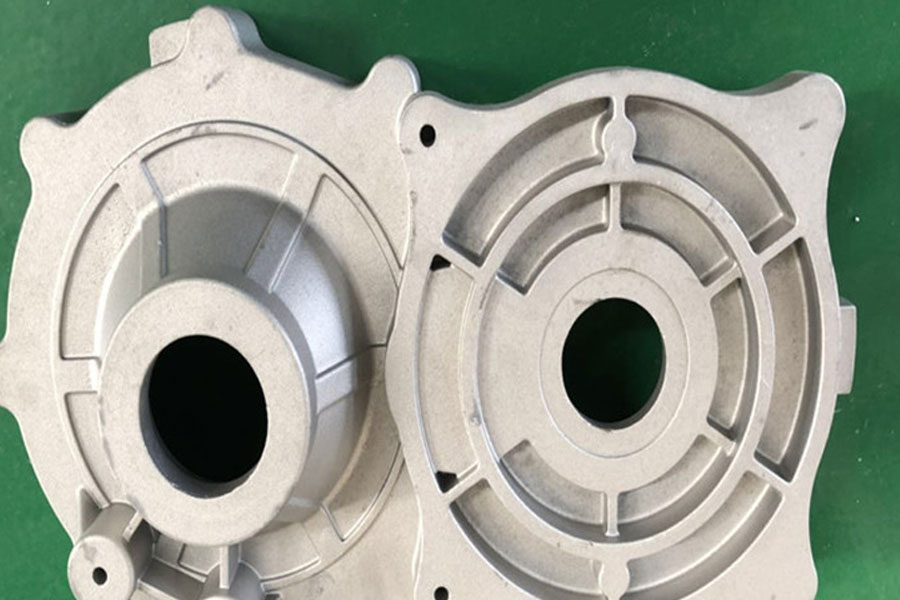

La fundición a presión es uno de los medios importantes para la conformación de metales no ferrosos. Durante el proceso de fundición a presión, debido a los diferentes estados de flujo del metal fundido en la cavidad, pueden ocurrir fenómenos indeseables como barreras frías, patrones, poros y segregación. Para evitar estos fenómenos indeseables, es muy necesario controlar el flujo de metal fundido en la cavidad. La clave para controlar el flujo de metal fundido en la cavidad radica en la investigación y el diseño del sistema de compuerta de fundición a presión.

El proceso de producción de moldes de fundición a presión

El proceso CAD / CAE / CAM / CAT de fabricación de moldes de fundición a presión.

El diseño del sistema de vertido de moldes de fundición a presión

En la investigación del sistema de compuerta de fundición a presión, la posición y la forma de la compuerta son factores importantes para controlar el estado de flujo y la dirección de llenado de la solución. Primero, concéntrese en la ubicación de la puerta y la forma del corredor, diseñe la puerta, el corredor, la bolsa de escoria, el rebosadero y el conducto de escape; luego utilice el software CAE para analizar el flujo de solución dentro de la cavidad. La posición y el tamaño del corredor interior y la puerta interior tienen una influencia decisiva en el método de llenado.

El diseño de la puerta interior

Al colocar la puerta sobre el producto terminado, generalmente se lleva a cabo de acuerdo con el siguiente procedimiento:

- Fórmula de cálculo del área de la sección transversal de la compuerta: A = U / (vt): volumen del producto (cIn.) : A: Área de la sección transversal de la compuerta (cm2) / v: Velocidad de la solución de aluminio de la compuerta (cm / s) / T: Llenado tiempo (s)

- Calcule el área de la sección transversal de la puerta interior.

- De acuerdo con el área de la sección transversal de la compuerta interior, establezca la forma de la compuerta, luego establezca la posición de la compuerta e inicialmente diseñe la posición del canal de flujo y la bolsa de escoria.

- Realice diferentes esquemas de puertas (por lo general, reduzca primero el área de la sección transversal del corredor interior y amplíela cuando sea necesario después de la prueba) y cree datos en 3D.

- Realice un análisis CAE (es decir, análisis de flujo) basado en los datos 3D producidos.

- Evalúe los resultados del análisis.

- Si hay fenómenos desfavorables después de la evaluación, se debe mejorar el plan y luego se debe realizar el análisis CAE hasta obtener un plan más satisfactorio.

Diseño de bebedero y sistema de escape

La compuerta interior debe colocarse en una posición donde el metal fundido fluya mejor en la cavidad, el escape esté lleno y todas las esquinas de la cavidad puedan llenarse con metal fundido. Utilice una puerta interna siempre que sea posible. Si se necesitan múltiples compuertas internas, se debe tener cuidado para asegurar que el flujo de metal fundido no interfiera entre sí o no se junte en la cavidad sin dispersarse (es decir, guiar el flujo de metal para que fluya en una dirección) para evitar la convergencia del metal fundido en el vórtice de la cavidad.

Cuando el tamaño del fundición a presión es grande, a veces es imposible obtener el área de la sección transversal requerida del corredor de un solo corredor, por lo que se deben usar varios corredores. Sin embargo, debe tenerse en cuenta que el ajuste del canal interno debe asegurar que el metal fundido sea guiado para fluir solo en una dirección, a fin de evitar corrientes parásitas cuando el metal fundido en la cavidad se fusiona.

La corriente de metal fundido debe girar lo menos posible en la cavidad para que el metal fundido pueda alcanzar la parte de paredes gruesas de la fundición a presión.

El flujo de metal fundido debe ser lo más corto y uniforme posible.

El área de la sección transversal del canal interior se reduce gradualmente hacia el canal interior para reducir el arrastre de gas, lo que es beneficioso para mejorar la compacidad de la fundición a presión. El corredor interior debe tener una transición suave durante el proceso de flujo para evitar giros bruscos e impactos de flujo tanto como sea posible.

Cuando hay múltiples cavidades, el área de la sección transversal del corredor debe reducirse en secciones de acuerdo con la relación de volumen de cada cavidad.

El aire en la cavidad y el gas volatilizado del lubricante deben ser empujados hacia la ranura de escape por el metal fundido que fluye, y luego escapar de la cavidad por la ranura de escape. En particular, el flujo de metal fundido no debe dejar el gas en el orificio ciego y bloquear prematuramente la ranura de escape.

La corriente de metal no debe formar un choque térmico por la mala disipación de calor. Para piezas de fundición a presión con nervios, el metal debe fluir en la dirección de los nervios tanto como sea posible.

Debe evitarse que el metal fundido elimine directamente las piezas y los núcleos del molde que se dañan fácilmente. Cuando sea inevitable, se debe establecer una zona de aislamiento en el bebedero para evitar un choque térmico.

Generalmente, cuanto más ancho y grueso es el canal interior, mayor es el riesgo de flujo no uniforme. Al mismo tiempo, trate de no utilizar puertas excesivamente gruesas; Evite deformaciones al cortar las cancelas.

Escape de la cavidad

La cubeta de rebose se utiliza para eliminar el metal fundido rociado inicialmente durante la fundición y para hacer que la temperatura del molde sea constante. La ranura de flujo de líquido se coloca en la posición en la que el molde es fácil de contener el gas y se utiliza para los gases de escape para mejorar el estado de flujo del metal fundido y guiar el metal fundido a todas las esquinas de la cavidad para obtener una buena superficie de fundición. . La ranura de escape está conectada al frente de la ranura de desbordamiento y la bolsa de escoria, o directamente conectada a la cavidad.

El área de la sección transversal total de la ranura de escape debe ser aproximadamente equivalente al área de la sección transversal del canal interior.

La posición de la ranura de escape en la superficie de separación se determina según el estado de flujo del metal fundido en la cavidad. Es mejor que la ranura de escape sea "no recta" sino "curva" para evitar que el metal fundido salpique y lastime a las personas. La profundidad de la ranura de escape en la superficie de separación suele ser de 0.05 mm a 0.15 mm; la profundidad de la ranura de escape en la cavidad suele ser de 0.3 mm ± 0.5 mm; la profundidad de la ranura de escape en el borde del molde suele ser de 0.1 mm ± 0.15 mm; El ancho de la ranura de escape es generalmente de 5 mm x 20 mm.

El espacio de escape entre el pasador de expulsión y la varilla de empuje es muy importante para el escape de la cavidad, generalmente controlado a 0.01 mm-0.02 mm, o agrandado hasta que no se produzcan rebabas.

El escape de núcleo fijo también es un método de escape eficaz. Por lo general, se controla un espacio de 0.05 mm-0.08 mm en la periferia del núcleo, de modo que el cuello de posicionamiento del núcleo se abre con un ancho de ranura de escape y un grosor de 1 mm-2 mm, y el gas en la cavidad se abre fuera del ranura de escape a lo largo del cuello. Se descarga desde el fondo de la cavidad. No se debe descuidar la rugosidad de la ranura de escape. Debe mantener un alto grado de suavidad para evitar ser bloqueado por la pintura que se adhiere a la suciedad durante el uso, lo que afectará el escape.

Evaluación y contramedidas de análisis de flujo

En el proceso de diseño del molde, se debe permitir que el flujo de metal fluya en una dirección tanto como sea posible. Después de analizar el flujo, cuando se encuentran corrientes parásitas en la cavidad, se debe cambiar el tamaño o el ángulo de avance de la puerta interior para eliminar el estado de las corrientes parásitas.

Cuando el metal fundido se encuentre, deje que el metal fundido continúe fluyendo durante una cierta distancia antes de detener el flujo; por lo tanto, se debe agregar un canal de rebose y una bolsa de escoria fuera de la cavidad en la unión para permitir que el metal fundido superenfriado y los compuestos de aire fluyan hacia el canal de rebose y la bolsa de escoria; deje que el metal fundido posterior esté limpio y a temperatura ambiente.

Cuando la velocidad de llenado de diferentes partes es diferente, el grosor o ancho de la puerta interior debe ajustarse (aumentar gradualmente si es necesario) para lograr el objetivo de básicamente la misma velocidad de llenado, pero debe lograrse ensanchando el corredor interno tanto como sea posible.

Después del análisis de flujo, se encuentra la parte retrasada de llenado y también se puede agregar un canal interno. Para piezas de fundición a presión de paredes delgadas, se debe seleccionar un tiempo de llenado más corto para la fundición a presión; por lo tanto, el tiempo de llenado debe reducirse aumentando el área de la sección transversal del canal interno para lograr una mejor calidad de la superficie.

Para piezas de fundición a presión de paredes gruesas que requieren una gran compacidad, es necesario garantizar una ventilación eficaz. Se debe utilizar un tiempo de llenado medio para la fundición a presión. Por tanto, la sección transversal del canal interior debe ajustarse para obtener el tiempo de llenado correspondiente y obtener una mejor calidad superficial e interior.

En resumen, en el proceso de diseño de moldes de fundición a presión, se debe prestar atención para evitar muchos fenómenos indeseables. Incluso en la era actual, cuando los métodos de análisis CAE están disponibles, en la etapa inicial del diseño del bebedero, la experiencia resumida se considera primero en el sistema de compuerta, se combina, analiza, mejora y actualiza orgánicamente, que está destinado a lograr un efecto multiplicador con la mitad del esfuerzo.

Conserve la fuente y la dirección de este artículo para reimprimir:Investigación sobre el sistema de compuerta de moldes de fundición a presión

Minhe Empresa de fundición a presión se dedican a fabricar y proporcionar piezas de fundición de calidad y alto rendimiento (la gama de piezas de fundición a presión de metal incluye principalmente Fundición a presión de pared delgada,Fundición a presión en cámara caliente,Fundición a presión de cámara fría), Servicio redondo (servicio de fundición a presión,Mecanizado cnc,Fabricación de moldes, Tratamiento de superficie) .Cualquier fundición a presión de aluminio personalizada, fundición a presión de magnesio o Zamak / zinc y otros requisitos de fundición pueden contactarnos.

Bajo el control de ISO9001 y TS 16949, todos los procesos se llevan a cabo a través de cientos de máquinas de fundición a presión avanzadas, máquinas de 5 ejes y otras instalaciones, que van desde desintegradores hasta lavadoras Ultra Sonic.Minghe no solo cuenta con equipos avanzados, sino que también cuenta con profesionales equipo de ingenieros, operadores e inspectores experimentados para hacer realidad el diseño del cliente.

Fabricante por contrato de piezas de fundición a presión. Las capacidades incluyen piezas de fundición a presión de aluminio de cámara fría de 0.15 libras. a 6 libras, configuración de cambio rápido y mecanizado. Los servicios de valor agregado incluyen pulido, vibración, desbarbado, granallado, pintura, enchapado, revestimiento, ensamblaje y herramientas. Los materiales con los que se trabaja incluyen aleaciones como 360, 380, 383 y 413.

Asistencia en el diseño de fundición a presión de zinc / servicios de ingeniería simultáneos. Fabricante personalizado de piezas fundidas de zinc de precisión. Se pueden fabricar piezas de fundición en miniatura, piezas de fundición a presión de alta presión, piezas de fundición de moldes de deslizamiento múltiple, piezas de fundición de moldes convencionales, piezas de fundición unitaria e independiente y piezas de fundición selladas en cavidades. Las piezas fundidas se pueden fabricar en longitudes y anchos de hasta 24 pulgadas con una tolerancia de +/- 0.0005 pulgadas.

Fabricante certificado por ISO 9001: 2015 de magnesio fundido a presión, las capacidades incluyen fundición a presión de magnesio a alta presión de hasta 200 toneladas de cámara caliente y 3000 toneladas de cámara fría, diseño de herramientas, pulido, moldeado, mecanizado, pintura en polvo y líquida, control de calidad completo con capacidades de CMM , montaje, embalaje y entrega.

Certificado ITAF16949. El servicio de casting adicional incluye fundición de inversión,moldeo en arena,Fundición por gravedad, Fundición de espuma perdida,Fundición centrífuga,Fundición al vacío,Fundición de molde permanenteLas capacidades incluyen EDI, asistencia de ingeniería, modelado de sólidos y procesamiento secundario.

Industrias de fundición Estudios de casos de piezas para: automóviles, bicicletas, aeronaves, instrumentos musicales, embarcaciones, dispositivos ópticos, sensores, modelos, dispositivos electrónicos, carcasas, relojes, maquinaria, motores, muebles, joyas, plantillas, telecomunicaciones, iluminación, dispositivos médicos, dispositivos fotográficos, Robots, Esculturas, Equipos de sonido, Equipos deportivos, Herramientas, Juguetes y más.

¿Qué te podemos ayudar a hacer a continuación?

∇ Ir a la página de inicio para Fundición a presión China

→Piezas de fundición-Descubre lo que hemos hecho.

→ Consejos Ralated Acerca de Servicios de fundición a presión

By Fabricante de fundición a presión Minghe | Categorías: Artículos útiles |Material Tags: Fundición de aluminio, Fundición de zinc, Fundición de magnesio, Fundición de titanio, Fundición de acero inoxidable, Fundición de latón,Fundición de bronce,Casting de video,Historia de la empresa,Fundición a presión de aluminio | Comentarios desactivados