Las causas de los defectos comunes en los bloques de cilindros de hierro fundido gris

La aparición del vidrio soluble tiene una historia de más de 300 años, pero como aglutinante para la fundición y la fabricación de machos, no fue hasta 1947 que el proceso de arena de vidrio soluble con CO2 como agente endurecedor fue desarrollado por el Dr. L. Petrzela de la República Checa. de.

Durante más de medio siglo, las personas han pasado por cuatro procesos de cambio importantes para comprender el mecanismo de endurecimiento de la arena de silicato de sodio en una investigación y exploración continuas, a saber:

- 1) La teoría del endurecimiento químico puro con CO2 por el profesor Lias (Лясс AM) de la ex Unión Soviética en la década de 1950. Dividió el proceso de endurecimiento en la descomposición del silicato, la formación de gel de sílice y la pérdida parcial de agua del gel de sílice. Creyó erróneamente que la precipitación de ácido silícico y la formación de gel de sílice eran la fuerza de la arena de silicato de sodio endurecida con CO2. Única fuente

- 2) En la década de 1960, el proceso de endurecimiento de la arena de vidrio soluble con CO2 de Worthington R se consideraba una combinación de métodos de endurecimiento químico y físico, es decir, el silicato de sodio se descomponía en ácido silícico libre bajo la catálisis de CO2 y luego se condensaba en gel de silicona. La deshidratación del gel de silicona conducirá a la "unión del gel de silicona", que es una especie de "endurecimiento químico"; la deshidratación del vidrio soluble sin reaccionar dará lugar a una "unión vítrea", que pertenece al "endurecimiento físico". Pero cree erróneamente que el endurecimiento químico es una medida de endurecimiento rápida y eficaz, sin tener en cuenta el importante papel del endurecimiento físico;

- 3) A principios de la década de 1990, el vaso de agua endurecido con CO2 fabricado por Zhu Chunxi y otros en mi país era esencialmente la teoría del "endurecimiento físico". Él cree que el endurecimiento del CO2 del soplado de arena del vidrio soluble debe estar bajo una condición muy especial, es decir, el vidrio soluble se recubre en la superficie de las partículas de arena para formar una película con un grosor de solo unas pocas micras, que puede crear una buena condiciones de deshidratación y promover la rápida solidificación del vaso soluble. Por eso se dice que "el endurecimiento del vidrio soluble es esencialmente un endurecimiento físico". La desventaja de este punto de vista es que todavía sigue el punto de vista erróneo de que el ácido silícico libre se precipita cuando el silicato de sodio reacciona con el CO2.

- 4) A fines de la década de 1990, Zhu Chunxi y otros, basados en la teoría de que el endurecimiento por CO2 pertenece a la química física dura, después de una investigación más profunda, propusieron que el vidrio soluble endurecido es una especie de "vidrio soluble deshidratado de alto módulo". . La teoría, es decir, el ácido silícico generado por la reacción no puede precipitarse en estado libre, sino que se vuelve a disolver en el vaso soluble sin reaccionar, aumentando el módulo de este último para realizar el endurecimiento del vaso soluble. Por ejemplo, cuando se utiliza vinagre orgánico para endurecer la arena de silicato de sodio, se puede obtener una película endurecida de silicato de sodio de alto módulo con un módulo uniforme desde la superficie y el interior, que está cerca de M = 3.45. Cuando se utiliza CO2 para endurecer el vidrio soluble, se obtiene una película endurecida de vidrio soluble de alto módulo con un módulo que disminuye gradualmente desde la superficie y el interior, con un M promedio cercano a 3.79.

Por lo tanto, el vidrio soluble endurecido es un tipo de vidrio soluble deshidratado de alto módulo, que puede solidificarse a través de la pérdida de álcali y agua.

En 2008, German C. Wallenhorst et al. Se cree que el modo de reacción de endurecimiento de la arena de silicato de sodio se puede dividir en los dos tipos siguientes, como se muestra en la Figura 1.

1.1 Modo A

En presencia de una solución ácida o un agente de curado (CO2 o éster orgánico), la tasa de crecimiento de las partículas coloidales en el vidrio soluble es extremadamente lenta, pero se agrega directamente en una red de gel tridimensional.

1.2 Modo B

Bajo la condición de una solución alcalina sin agente de curado (bajo calentamiento), las partículas coloidales primero crecen y forman una estructura de sol; y las partículas de sol individuales pueden formar una estructura de red tridimensional solo bajo la acción de reticulación del acelerador.

Las partículas individuales de ácido silícico pueden convertirse en partículas coloidales grandes (modo B) o pueden agregarse en estructuras de gel de cadena y red (modo A). En estos dos modos de reacción de endurecimiento, el mecanismo de reacción química es el mismo: a través de la reacción de condensación entre los grupos funcionales de silanol individuales, la deshidratación y la conexión a un nuevo compuesto de siloxano.

"Se puede ver que el modo de reacción de endurecimiento del vidrio soluble depende principalmente del valor de pH de la solución aglutinante. En el valor de pH bajo (en presencia de CO2 o agente de curado de éster orgánico) solución acuosa de ácido silícico, es beneficioso el modo de reacción de endurecimiento A. En este momento, la velocidad de reacción de endurecimiento es muy lenta y las partículas coloidales se agregan entre sí para formar una estructura de gel porosa y ramificada.

Cuando el valor de pH de la solución acuosa de ácido silícico> 7 (sin CO2 o ésteres orgánicos e iniciada por calor), el modo de reacción de endurecimiento B procede a formar una estructura de sol de partículas grandes. En el caso de una solución con un valor de pH alto, las moléculas crecen tan rápido que la reacción de endurecimiento se debe principalmente al crecimiento continuo de partículas coloidales además de la formación de una estructura de gel. De hecho, se inhibe el fenómeno de agregación en una estructura de red.

Cuando la arena de vidrio soluble con acelerador se calienta y se endurece, el mecanismo de reacción de endurecimiento es el siguiente:

Después de calentar y estimular el núcleo de arena de vidrio soluble, procede de acuerdo con el modo de reacción de endurecimiento B (ver Figura 1), y las partículas coloidales crecen y forman una estructura de sol. En este momento, a medida que avanza la reacción de endurecimiento, se puede formar una estructura granular sustancialmente uniforme o una estructura con algunos defectos. El número de defectos afectará directamente su rendimiento de uso posterior, como la resistencia a la humedad del núcleo de arena.

Cuando el núcleo de arena de vidrio soluble se endurece con gas CO2, o cuando se endurece el éster orgánico, un solo ion sol procederá de acuerdo con el modo de reacción de endurecimiento A, y las partículas coloidales se agregarán y se unirán entre sí para formar una estructura de gel. . Si no hay agente de curado en la solución alcalina de ácido silícico, las partículas de gel de sílice pueden existir de manera estable en la solución alcalina. Esto se debe a que la superficie de las partículas coloidales tiene el efecto eléctrico de la doble capa eléctrica de iones de sodio cargados positivamente. El resultado de partículas coloidales que se repelen entre sí y no se combinan. Si hay un acelerador inorgánico en el proceso de endurecimiento de la arena de silicato de sodio, puede actuar como un agente de reticulación entre partículas coloidales, es decir, el acelerador inorgánico puede conectar partículas individuales de sol entre sí a través de los grupos reactivos activos en su superficie. . Juntos, se forma una red tridimensional de esqueleto de silicato, de modo que el aglutinante se solidifica rápidamente y las partículas de arena se unen y se forman.

Si no se agrega ningún acelerador inorgánico, la formación del esqueleto de silicato de la estructura de la red es muy lenta durante el proceso de endurecimiento secundario, y el núcleo de arena preparado presenta deficiencias tales como baja resistencia instantánea y poca resistencia a la humedad.

A través del análisis del mecanismo de endurecimiento del vidrio soluble anterior, se puede ver que aunque existen varios métodos de endurecimiento para la arena de silicato de sodio, se pueden dividir convencionalmente en endurecimiento físico y endurecimiento químico, y el mecanismo de endurecimiento es consistente y unificado. de. Es decir, el método de endurecimiento por éster orgánico de la arena de silicato de sodio tiene exactamente el mismo mecanismo de endurecimiento que el método de endurecimiento por CO2, que se basa principalmente en el endurecimiento físico de la deshidratación del vidrio soluble sin reaccionar, que es la razón principal de la resistencia del arena de molde (núcleo); para generar silicio El endurecimiento químico del gel se complementa con la rápida solidificación de la arena de silicato de sodio, el establecimiento de la resistencia inicial, la mejora de la resistencia a la humedad y la estabilidad de almacenamiento de la arena, y el proceso sinérgico de endurecimiento químico y endurecimiento físico .

Basado en el análisis en profundidad del mecanismo de endurecimiento de la arena de silicato de sodio anterior con diferentes métodos de endurecimiento (método de CO2, método de éster orgánico y método de calentamiento + acelerador, etc.), y explore la influencia de la fuerza de unión del vidrio soluble y la humedad. resistencia desde el nivel de la estructura molecular Los principales factores que influyen entre el vidrio soluble y el rendimiento plegable, para cambiar la estructura y la morfología del vidrio soluble desde una perspectiva molecular, y desarrollar un nuevo proceso de endurecimiento por calentamiento + acelerador de arena de vidrio soluble, a fin de mejorar la fuerza de unión de la arena de vidrio soluble. El propósito de aumentar su resistencia a la humedad y mejorar su rendimiento de colapso es mejorar continuamente y mejorar el rendimiento del proceso de la arena de silicato de sodio mientras se superan continuamente sus deficiencias inherentes, convirtiéndose así en la fundición verde más prometedora del siglo XXI. Limpiar el adhesivo.

2 Rendimiento del proceso de la nueva arena aglutinante inorgánica

2.1 Rendimiento de la fuerza de adherencia

Al preparar fosfato amorfo y usarlo para modificar el vidrio soluble, se mejora la fuerza de unión del aglutinante inorgánico.

Para mejorar aún más la fuerza de unión de la arena de silicato de sodio, se ha desarrollado un acelerador orgánico. A través de la reticulación química y el endurecimiento, la resistencia instantánea de la arena de silicato de sodio se puede mejorar enormemente. Cuando el acelerador orgánico se agrega al 1.5%, la resistencia a la tracción instantánea La fuerza puede alcanzar 1.8MPa.

2.2 Resistencia a la humedad de la arena de núcleo

En términos generales, la resistencia de la arena de vidrio soluble endurecida por aire caliente disminuirá gradualmente en un ambiente húmedo. Para mejorar la resistencia a la humedad de la arena de silicato de sodio, por un lado, el contenido de humedad residual en la arena se elimina por completo después del endurecimiento y, por otro lado, se utiliza el método de reticulación química y endurecimiento. Cuando el acelerador se agrega al 1.5%, la resistencia a la tracción de la arena de silicato de sodio no disminuirá, pero aumentará ligeramente después de colocarse a 20 ° C y 80% de humedad relativa durante 24 horas.

2.3 Propiedades de flujo de la arena de núcleo

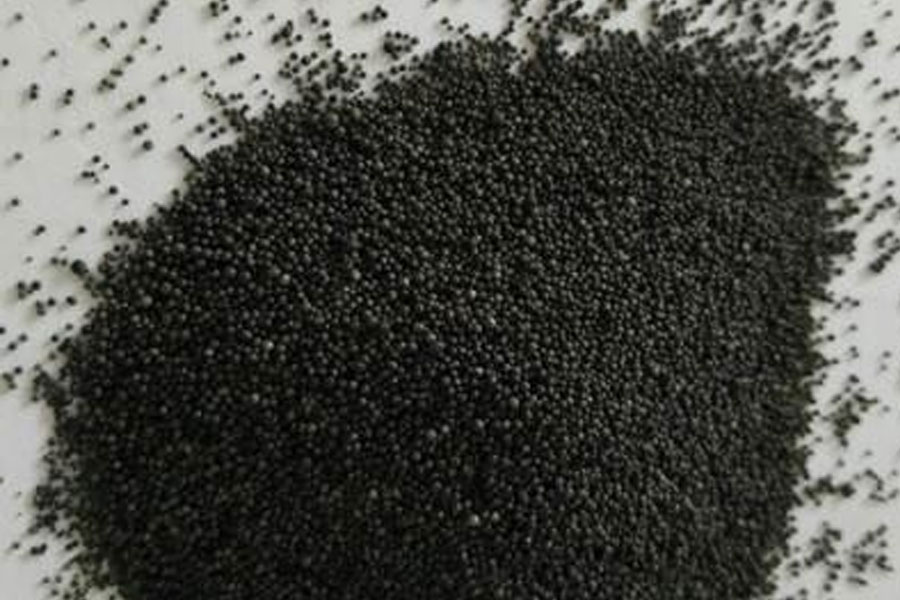

La tensión superficial del vaso soluble en sí es relativamente grande, lo que hace que la humectabilidad entre el vidrio soluble y la arena de sílice sea pobre, y la viscosidad del vidrio soluble para fundir es generalmente demasiado grande, por lo que la viscosidad de la arena del vidrio soluble después la mezcla es muy grande y las partículas de arena se adhieren al vaso de agua. La resistencia al movimiento es muy grande, lo que resulta en una escasa fluidez de la arena de silicato de sodio y, en última instancia, reduce en gran medida la compacidad del núcleo de granalla. En este experimento, se agregaron tensioactivos y lubricantes sólidos para mejorar en gran medida la fluidez de la arena de moldeo.

Basado en el uso de surfactantes y lubricantes sólidos, este experimento desarrolló un acelerador esférico, que mejoró en gran medida la fluidez de la arena de vidrio soluble.

Conserve la fuente y la dirección de este artículo para reimprimir:Las causas de los defectos comunes en los bloques de cilindros de hierro fundido gris

Minhe Empresa de fundición a presión se dedican a fabricar y proporcionar piezas de fundición de calidad y alto rendimiento (la gama de piezas de fundición a presión de metal incluye principalmente Fundición a presión de pared delgada,Fundición a presión en cámara caliente,Fundición a presión de cámara fría), Servicio redondo (servicio de fundición a presión,Mecanizado cnc,Fabricación de moldes, Tratamiento de superficie) .Cualquier fundición a presión de aluminio personalizada, fundición a presión de magnesio o Zamak / zinc y otros requisitos de fundición pueden contactarnos.

Bajo el control de ISO9001 y TS 16949, todos los procesos se llevan a cabo a través de cientos de máquinas de fundición a presión avanzadas, máquinas de 5 ejes y otras instalaciones, que van desde desintegradores hasta lavadoras Ultra Sonic.Minghe no solo cuenta con equipos avanzados, sino que también cuenta con profesionales equipo de ingenieros, operadores e inspectores experimentados para hacer realidad el diseño del cliente.

Fabricante por contrato de piezas de fundición a presión. Las capacidades incluyen piezas de fundición a presión de aluminio de cámara fría de 0.15 libras. a 6 libras, configuración de cambio rápido y mecanizado. Los servicios de valor agregado incluyen pulido, vibración, desbarbado, granallado, pintura, enchapado, revestimiento, ensamblaje y herramientas. Los materiales con los que se trabaja incluyen aleaciones como 360, 380, 383 y 413.

Asistencia en el diseño de fundición a presión de zinc / servicios de ingeniería simultáneos. Fabricante personalizado de piezas fundidas de zinc de precisión. Se pueden fabricar piezas de fundición en miniatura, piezas de fundición a presión de alta presión, piezas de fundición de moldes de deslizamiento múltiple, piezas de fundición de moldes convencionales, piezas de fundición unitaria e independiente y piezas de fundición selladas en cavidades. Las piezas fundidas se pueden fabricar en longitudes y anchos de hasta 24 pulgadas con una tolerancia de +/- 0.0005 pulgadas.

Fabricante certificado por ISO 9001: 2015 de magnesio fundido a presión, las capacidades incluyen fundición a presión de magnesio a alta presión de hasta 200 toneladas de cámara caliente y 3000 toneladas de cámara fría, diseño de herramientas, pulido, moldeado, mecanizado, pintura en polvo y líquida, control de calidad completo con capacidades de CMM , montaje, embalaje y entrega.

Certificado ITAF16949. El servicio de casting adicional incluye fundición de inversión,moldeo en arena,Fundición por gravedad, Fundición de espuma perdida,Fundición centrífuga,Fundición al vacío,Fundición de molde permanenteLas capacidades incluyen EDI, asistencia de ingeniería, modelado de sólidos y procesamiento secundario.

Industrias de fundición Estudios de casos de piezas para: automóviles, bicicletas, aeronaves, instrumentos musicales, embarcaciones, dispositivos ópticos, sensores, modelos, dispositivos electrónicos, carcasas, relojes, maquinaria, motores, muebles, joyas, plantillas, telecomunicaciones, iluminación, dispositivos médicos, dispositivos fotográficos, Robots, Esculturas, Equipos de sonido, Equipos deportivos, Herramientas, Juguetes y más.

¿Qué te podemos ayudar a hacer a continuación?

∇ Ir a la página de inicio para Fundición a presión China

→Piezas de fundición-Descubre lo que hemos hecho.

→ Consejos Ralated Acerca de Servicios de fundición a presión

By Fabricante de fundición a presión Minghe | Categorías: Artículos útiles |Material Tags: Fundición de aluminio, Fundición de zinc, Fundición de magnesio, Fundición de titanio, Fundición de acero inoxidable, Fundición de latón,Fundición de bronce,Casting de video,Historia de la empresa,Fundición a presión de aluminio | Comentarios desactivados