El análisis de la tecnología clave de fundición a presión de aleación de aluminio

Descripción general de las piezas de fundición de aleación de aluminio

Las fundiciones de carcasa de aleación de aluminio se utilizan comúnmente en la industria automotriz moderna. Debido a sus formas irregulares, es difícil que algunas estructuras cumplan con los estándares de calidad mediante el procesamiento mecánico. Por lo tanto, algunas piezas de fundición de aluminio solo se utilizan para la estructura de superficie rugosa de las carcasas de automóviles. Desde la perspectiva de la seguridad del uso del automóvil, la industria tiene requisitos de calidad muy estrictos para las piezas de fundición de aluminio. Todas las piezas fundidas tienen estándares estrictos de resistencia del material. En los requisitos para piezas de fundición de concha, superficie, estándares dobles de calidad interna. Para garantizar la calidad del producto, algunos fabricantes han adoptado tecnología de detección de defectos ópticos para controlar todo el proceso de producción.

| Comportamiento mecánico | Grado |

| Resistencia a la tracción Mpa (min) | 240 |

| Fuerza de producción Mpa (min) | 140 |

| % De alargamiento (min) | <1 |

| Dureza Brinell HB (min) | 80 |

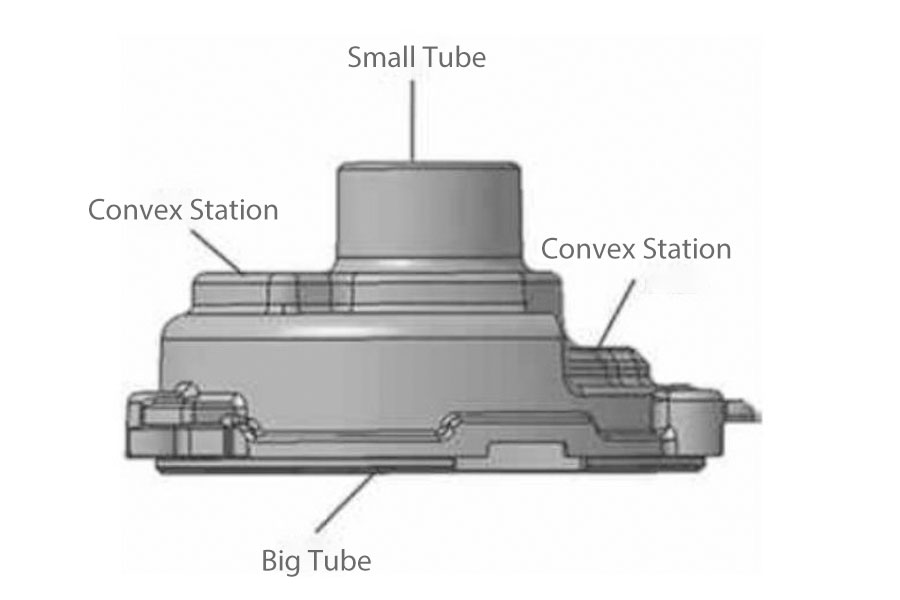

La cubierta de la carcasa de aleación de aluminio presentada en este artículo tiene una estructura relativamente simple y solo es necesario mecanizar dos partes. Sin embargo, debido a la forma irregular del caparazón, las alturas de los dos salientes son diferentes. Entre ellos, el diámetro exterior máximo, la altura, las secciones de espesor de la pared principal son 105 mm, 40 mm y 3.5 mm respectivamente. Las piezas que deben mecanizarse son las superficies de diámetro exterior de las carcasas grandes y pequeñas. Las tolerancias de mecanizado deben controlarse dentro de +/- 0.1 mm. Dado que esta pieza no necesita procesar la cavidad interior, la dificultad de la fundición a presión es relativamente pequeña.

Para garantizar que el rendimiento de la fundición pueda cumplir con los requisitos de resistencia a la fuerza de trituración estática por encima de 20 kN, el proceso de producción debe controlarse de acuerdo con GB6414-86 CT6 para garantizar que la fundición esté libre de impurezas y grietas durante el proceso de fundición a presión y no se permite la soldadura. Repare el producto reparándolo o sumergiéndolo.

Análisis del proceso del producto

2.1 Proceso de producción

El proceso de producción de las piezas es: material entrante → fusión / fundición a presión → recorte / limpieza → mecanizado → limpieza → montaje.

2.2 Análisis de defectos

Aunque la fundición de la carcasa de aleación de aluminio presentada en este artículo tiene una estructura simple, los siguientes defectos de producción ocurren a menudo durante el proceso de producción:

- (1) Variegación: la diferencia de temperatura entre el metal y el molde, la velocidad de llenado durante la fundición y el tamaño de la cantidad de rociado durante el proceso de granallado no están bien controlados, lo que hace que el color de la pieza de fundición se oscurezca fácilmente y negro.

- (2) Defectos de porosidad: este tipo de problema difícilmente puede evitarse por completo en el proceso de producción de piezas de fundición de aleación de aluminio. El requisito de control para el problema de porosidad de la pieza fundida es asegurar la resistencia general de la carcasa, y es necesario asegurarse de que el área crítica no produzca porosidad que exceda la norma ASTME505 nivel 2. El rango de diámetro aceptable de los poros en la pieza fundida es ≤∉1.6 mm, la tasa de poros debe controlarse dentro del 6.2% y el diámetro de los poros en la superficie mecanizada no debe ser mayor de 2.0 mm.

En términos de control de calidad de producción, la inspección visual es principalmente responsable de la inspección de los defectos de apariencia de las piezas fundidas, y la inspección por rayos X es responsable del control de la calidad interna de las piezas fundidas. Sin embargo, en la producción en masa, desde la perspectiva de acelerar la velocidad de producción y controlar los costos de producción, estos dos métodos tienen ciertos defectos. Por lo tanto, el proceso de fundición a presión de aleaciones de aluminio se analiza y referencia con CAE y otras tecnologías auxiliares para mejorar la calidad inherente de las piezas fundidas. El control de problemas se maneja en la etapa preliminar.

2.3 Parámetros de proceso y selección de equipos

De acuerdo con las características estructurales y los requisitos de producción de la fundición, la presión de fundición se establece en 350T. De acuerdo con la experiencia de producción de productos similares en el pasado, como una combinación de moldes irrazonable y una selección incorrecta de los parámetros del proceso, el problema de la velocidad de llenado de metal líquido excesiva ocurrirá durante el proceso de fundición a presión. , Dando como resultado la obstrucción de la descarga de gas en la cavidad, y eventualmente formando defectos de calidad como poros o impurezas de óxido excesivas en el producto terminado, lo que afecta la tasa de aprobación de la pieza fundida.

De acuerdo con los requisitos de diseño de la pieza fundida, el grosor de la capa superficial densa de la pieza fundida de pared delgada es de solo 0.8 mm. Si se procesa correctamente, la estructura central se aflojará, lo que reducirá el rendimiento de la carcasa y la resistencia a la presión. Por lo tanto, al diseñar el molde, el pasador de posicionamiento se utiliza para coordinar el posicionamiento y el volumen de procesamiento se controla dentro de 0.5 mm. Esto ahorra tiempo de mecanizado y es más propicio para la mejora de la calidad inherente de la fundición.

2.3.1 Selección del programa de moldes

De acuerdo con los requisitos de diseño de la fundición de la carcasa de aleación de aluminio, el diseño virtual se llevó a cabo utilizando el software AnyCast-ing y se obtuvieron tres esquemas de diseño de entrada diferentes. A través de la comparación, finalmente se determinó el canal de flujo con un llenado de flujo más suave. El plan de diseño C es producir moldes, y se encuentra en la producción real que este plan tiene un mejor efecto en la mejora de los defectos internos de las piezas fundidas de la cáscara y aumenta el rendimiento de la cáscara.

2.3.2 Ajuste de la temperatura de fusión

En combinación con el peso estructural de la carcasa de fundición, se utiliza una máquina de fundición a presión de cámara de prensado en frío 350T para la fundición a presión de las piezas fundidas, y la temperatura se establece dentro del rango de 640 ℃ +/- 20 ℃. Para garantizar que la presión del proceso de llenado de líquido metálico sea estable, intente evitar el flujo turbulento, las salpicaduras y otros problemas causados por el arrastre de escoria de oxidación secundaria o la erosión del núcleo, la tasa de aumento de presión se establece en 1.3kPa / s.

2.3.3 Purificación del líquido de aleación

Para mejorar la calidad de las piezas de fundición de cáscara de aleación de aluminio y reducir el impacto de los poros, los poros y las inclusiones de escoria en la tasa de calificación del producto, se utiliza un paso de refinado secundario en el proceso de fundición, es decir, la aleación se refina una vez antes y después de que se suelte el horno. Al mismo tiempo, se usa una pantalla de filtro de fibra en la boquilla del elevador, se usa una pantalla de filtro de cerámica en la puerta horizontal, y se coloca una pantalla de filtro de fibra de doble capa al final de la puerta horizontal y la abertura del espacio para realizar Filtración en tres ocasiones para controlar la aparición de defectos en la escoria del producto. Velocidad.

Situación y efecto de la producción real

De acuerdo con el esquema y proceso anteriores, se seleccionaron aleatoriamente 6 muestras de concha para su inspección en la producción real, y se encontró que el esquema C tiene un mejor efecto en la mejora de los defectos internos de las piezas fundidas de la concha y aumentando el rendimiento de la concha. A través de la inspección por rayos X, se encontró que la tasa de aprobación del control interno alcanzó el 100%; y luego la prueba de torneado de precisión encontró que el índice de porosidad de la superficie mecanizada alcanzó el nivel 505 de ASTM E2; a través de la prueba de aplastamiento destructivo, se encontró que todas las muestras podían llegar a soportar la presión por encima de 25 kN. Puede verse que el diseño de fundición de la carcasa de aleación de aluminio y la selección del proceso presentados en este artículo son relativamente razonables, y se han logrado ciertos efectos en el control de la calidad del producto.

Conclusión

Con la mejora continua de la ciencia y la tecnología y los procesos relacionados, el proceso de fundición a presión de piezas de aleación de aluminio se ha mejorado continuamente. El flujo del proceso relacionado tradicional es largo, lo que no favorece el control de calidad en el proceso de fundición. Para garantizar la mejora de la calidad de la producción, es necesario iniciar la gestión de la calidad desde la etapa de material. El proceso de producción y las tecnologías clave de las piezas de fundición de aleación de aluminio anteriores han alcanzado estándares razonables y viables a través del diseño científico y la selección de programas, lo que demuestra que las tecnologías y procesos relevantes pueden cumplir con los requisitos de calidad de la producción en masa para productos de fundición relacionados, y también verificar la aleación de aluminio El papel de las tecnologías de fundición a presión de piezas clave en la mejora de la calidad general de los productos relacionados.

Conserve la fuente y la dirección de este artículo para reimprimir:El análisis de la tecnología clave de fundición a presión de aleación de aluminio

Minhe Empresa de fundición a presión se dedican a fabricar y proporcionar piezas de fundición de calidad y alto rendimiento (la gama de piezas de fundición a presión de metal incluye principalmente Fundición a presión de pared delgada,Fundición a presión en cámara caliente,Fundición a presión de cámara fría), Servicio redondo (servicio de fundición a presión,Mecanizado cnc,Fabricación de moldes, Tratamiento de superficie) .Cualquier fundición a presión de aluminio personalizada, fundición a presión de magnesio o Zamak / zinc y otros requisitos de fundición pueden contactarnos.

Bajo el control de ISO9001 y TS 16949, todos los procesos se llevan a cabo a través de cientos de máquinas de fundición a presión avanzadas, máquinas de 5 ejes y otras instalaciones, que van desde desintegradores hasta lavadoras Ultra Sonic.Minghe no solo cuenta con equipos avanzados, sino que también cuenta con profesionales equipo de ingenieros, operadores e inspectores experimentados para hacer realidad el diseño del cliente.

Fabricante por contrato de piezas de fundición a presión. Las capacidades incluyen piezas de fundición a presión de aluminio de cámara fría de 0.15 libras. a 6 libras, configuración de cambio rápido y mecanizado. Los servicios de valor agregado incluyen pulido, vibración, desbarbado, granallado, pintura, enchapado, revestimiento, ensamblaje y herramientas. Los materiales con los que se trabaja incluyen aleaciones como 360, 380, 383 y 413.

Asistencia en el diseño de fundición a presión de zinc / servicios de ingeniería simultáneos. Fabricante personalizado de piezas fundidas de zinc de precisión. Se pueden fabricar piezas de fundición en miniatura, piezas de fundición a presión de alta presión, piezas de fundición de moldes de deslizamiento múltiple, piezas de fundición de moldes convencionales, piezas de fundición unitaria e independiente y piezas de fundición selladas en cavidades. Las piezas fundidas se pueden fabricar en longitudes y anchos de hasta 24 pulgadas con una tolerancia de +/- 0.0005 pulgadas.

Fabricante certificado por ISO 9001: 2015 de magnesio fundido a presión, las capacidades incluyen fundición a presión de magnesio a alta presión de hasta 200 toneladas de cámara caliente y 3000 toneladas de cámara fría, diseño de herramientas, pulido, moldeado, mecanizado, pintura en polvo y líquida, control de calidad completo con capacidades de CMM , montaje, embalaje y entrega.

Certificado ITAF16949. El servicio de casting adicional incluye fundición de inversión,moldeo en arena,Fundición por gravedad, Fundición de espuma perdida,Fundición centrífuga,Fundición al vacío,Fundición de molde permanenteLas capacidades incluyen EDI, asistencia de ingeniería, modelado de sólidos y procesamiento secundario.

Industrias de fundición Estudios de casos de piezas para: automóviles, bicicletas, aeronaves, instrumentos musicales, embarcaciones, dispositivos ópticos, sensores, modelos, dispositivos electrónicos, carcasas, relojes, maquinaria, motores, muebles, joyas, plantillas, telecomunicaciones, iluminación, dispositivos médicos, dispositivos fotográficos, Robots, Esculturas, Equipos de sonido, Equipos deportivos, Herramientas, Juguetes y más.

¿Qué te podemos ayudar a hacer a continuación?

∇ Ir a la página de inicio para Fundición a presión China

→Piezas de fundición-Descubre lo que hemos hecho.

→ Consejos Ralated Acerca de Servicios de fundición a presión

By Fabricante de fundición a presión Minghe | Categorías: Artículos útiles |Material Tags: Fundición de aluminio, Fundición de zinc, Fundición de magnesio, Fundición de titanio, Fundición de acero inoxidable, Fundición de latón,Fundición de bronce,Casting de video,Historia de la empresa,Fundición a presión de aluminio | Comentarios desactivados