Los puntos clave del nuevo tipo de fundición a presión de carcasa de aceite de aleación de aluminio multifuncional

Apuntando a la tendencia de desarrollo de los motores de automóvil hacia un peso más ligero y una integración, se explican enfáticamente los puntos principales de un nuevo tipo de cárter de aceite de fundición a presión. Los puntos de tecnología de diseño de fundición a presión se dividen en tres partes, utilizando diferentes métodos de vertido y nuevas tecnologías para diseñar productos; Desde los puntos de control del proceso de fundición a presión, se monitorea cada factor que afecta la calidad del producto en el proceso de producción para reducir las tasas de defectos del producto. A través de estos dos aspectos de control, la tasa de calificación del producto es superior al 97% y la producción en masa es estable.

Con el rápido desarrollo de la industria del automóvil, se plantean requisitos más altos en cuanto a materiales, diseño y fabricación de piezas, y la alta integración, el alto rendimiento y el bajo costo se han convertido en la tendencia de desarrollo. Tanto el cárter de aceite como el bloque de cilindros inferior son partes importantes del motor del automóvil. Al integrar el eje de equilibrio del bloque de cilindros inferior y la función de recolección y filtrado del cárter de aceite en la misma parte, el peso y el volumen del motor se reducen efectivamente. Sin embargo, debido a la estructura compleja y los grandes cambios de espesor de pared, es necesario dividirlo en diferentes productos y procesarlo por separado y luego combinarlo y procesarlo, lo que genera dificultades en la fabricación del producto.

El cárter de aceite integrado de un motor estudiado en esta asignatura contiene tres piezas: el cuerpo del cárter de aceite, la tapa del cojinete de equilibrio y una tapa del cojinete de equilibrio simple. Utilizando material de aleación A380 modificado, el grosor medio de la pared de la pieza fundida es de 3 mm, el grosor mínimo de la pared es de 2.5 mm y la masa de la pieza en bruto es de 10.74 kg. Se requiere que la cavidad interna esté libre de fugas por debajo de 300 kPa, y el paso de aceite no tenga fugas a 600 kPa y la temperatura exceda los 60 ℃. Fuga, utilizada en motores 1.5T, con una producción anual de 400,000 piezas, que es una típica fundición compleja de cárter de aceite.

Puntos técnicos del diseño de fundición a presión

1.1 Diseño de corredor

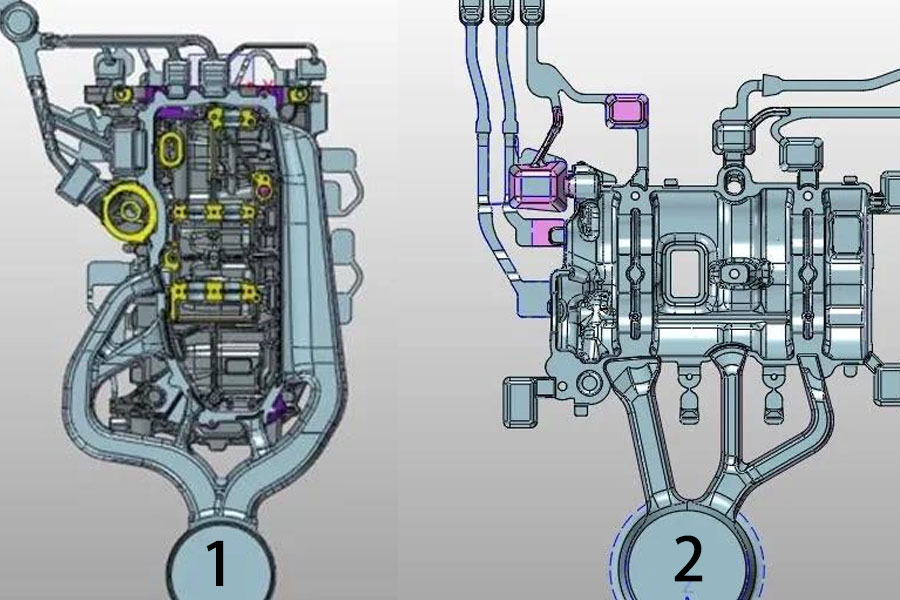

La fundición 1 adopta un diseño de vertido de tres lados, pero se centra en el vertido general de un lado, como se muestra en la Figura 1. Como el producto es largo (la longitud hacia arriba y hacia abajo alcanza los 437.2 mm), el diseño de vertido de tres lados puede aliviar eficazmente el problema del proceso largo, a fin de llenar el producto en diferentes áreas. Sin embargo, considerando que el espesor total de la pared del producto es más grueso y hay muchas inserciones elevadas en la posición de vertido, para evitar que se bloquee la fluidez del aluminio fundido, se refuerza el relleno de un lado y la sección transversal. el área se estrecha gradualmente como un todo para acelerar el flujo del aluminio fundido. Bebedero de diseño.

La fundición 2 es una cubierta de cojinete de equilibrio, con una forma relativamente simple, solo las dos ranuras de aceite del eje de equilibrio son gruesas. Basado en el patrón de flujo simple del aluminio fundido, con el fin de ahorrar costos y aumentar la tasa de salida efectiva del aluminio fundido, se adopta un esquema de vertido de un solo lado, y la compuerta se coloca en el área de espesor de pared para la alimentación, como se muestra en la Figura 2.

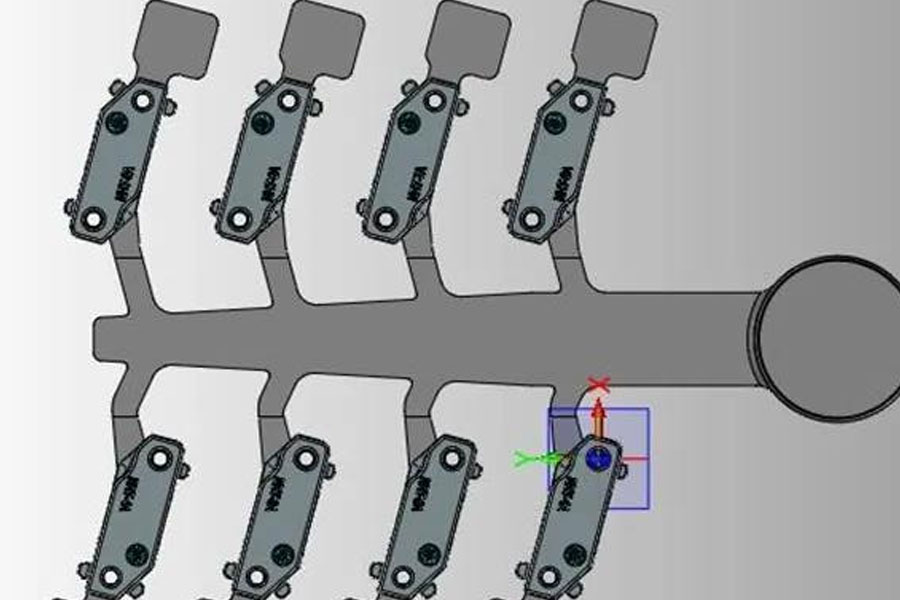

La fundición 3 es una cubierta de teja de eje de equilibrio único con una parte más pequeña (tamaño 63 mm) × 15 mm × El diseño de una cavidad y ocho moldes se adopta para el llenado y vertido, como se muestra en la Fig.3.

1.2 Método de escape

Para la fundición compleja 1, se utiliza alto vacío para el escape. Fundición 2, usando un bloque de escape de tipo "tabla de lavar" ordinario. La fundición 3 adopta directamente la bolsa de escoria y el canal de escape del núcleo del molde en la cola de la bolsa de escoria. Aquí se enfatizan los puntos principales de la tecnología de escape de la fundición 1.

Dado que los conductos de aceite de alta presión y los filtros de aceite de las piezas fundidas se concentran en la cola de agua, el efecto de escape de la cola de agua es el factor clave que determina la calidad interna de estas ubicaciones. La fundición 1 utiliza un escape de alto vacío para reducir la presión de aire en la zona de presión negativa de la cola de agua de la fundición. En primer lugar, el volumen del tanque de vacío debe seleccionarse ≥ 800 L (800 L aquí es más de 10 veces el volumen del molde que contiene la cavidad y la cubeta) para formar rápidamente el canal de presión negativa. En segundo lugar, la tubería que conecta el molde y la máquina de vacío debe estar sellada y hermética, y el grado de vacío de la tubería debe mantenerse dentro de 2 Pa. En tercer lugar, el molde se sella con una cinta de sellado y todos los dedales y pasadores de núcleo están recubiertos con sellador. Después de cerrar el molde, el vacío de la cavidad debe mantenerse dentro de 000 Pa. Finalmente, elija la mejor producción del punzón sellado, o use la versión extendida del punzón para aumentar el área de sellado del punzón y aliviar efectivamente la fuga de aire en la cavidad.

1.3 Temperatura del molde

Debido a las características del alto vacío, el aluminio fundido no se llena completamente de acuerdo con el estado del fluido teórico (ver Figura 4), y el aluminio fundido es fácil de solidificar rápidamente en ciertos lugares cuando es succionado, causando defectos de fundición a presión como como poros de fundición a presión, agujeros de contracción y grietas. El producto de esta fundición 1 comienza a vacío cuando el punzón se mueve a la posición de 410 mm (la plenitud del líquido de aluminio alcanza el requisito del 70%), y cierra el vacío en la posición de 540 mm. Time), la carrera de vacío es de 130 mm y el tiempo es de 0.874 s. En un período de tiempo tan corto, debe asegurarse que el líquido de aluminio extraído no solidifique en una posición importante en la cola del agua de antemano. Por lo tanto, la temperatura del molde en estas posiciones se controla a 220 y 180 ℃ respectivamente mediante el uso de una máquina de temperatura de aceite. El aumento de la temperatura del molde y la mayor liquidez del aluminio fundido son la clave para garantizar la calidad interna de estas dos importantes ubicaciones.

Las piezas fundidas 2 y 3 tienen una estructura relativamente simple, una distancia de llenado corta y son fáciles de moldear. No requieren una temperatura alta del molde, siempre que la temperatura de la superficie del molde sea alta y el producto no se vuelva negro.

1.4 Opciones de enfriamiento del molde

Esta fundición 1 utiliza tecnología de enfriamiento de superpunto y tecnología de suministro de agua intermitente. Dado que la producción de fundición necesita mantener una temperatura más alta, y hay más salientes de inserción en el lado del molde móvil, es necesario asegurarse de que la temperatura alta no solo esté asegurada, sino también de que las inserciones elevadas no formen juntas calientes y causen grietas por contracción y otros defectos. El proceso de corte se realiza para cada plaquita y el enfriamiento por puntos se lleva al interior de la plaquita. El equipo periférico síncrono utiliza un método de suministro de agua intermitente. Durante la etapa de solidificación del producto, la válvula solenoide se abre para enfriar el producto localmente. Esto no solo obtiene una temperatura más alta, sino que también obtiene un buen efecto de enfriamiento. El proceso de enfriamiento de superpunto está diseñado para agujas con núcleo de fundición a presión, como lo muestra la flecha en la Figura 1. Una aguja de 4 mm en el medio del área de espesor de la pared causará directamente la contracción. El diseño de enfriamiento de superpunto se utiliza para la aguja de 4 mm, que puede resolver el problema de los poros del orificio roscado. De manera similar, en otros puntos calientes cruzados, el diseño de aguja fría de superpunto se usa donde la aguja puede ser expulsada, lo que alivia en gran medida los problemas de quemaduras, estomas y agujas rotas. El ajuste de tiempo de enfriamiento de superpunto y suministro de agua intermitente debe considerar el grosor de la pared del material perforado y su ubicación. Por lo tanto, las agujas frías en estas diferentes áreas deben ser controladas por zonas.

La fundición 2 solo tiene un orificio de ranura de aceite de 4 mm en el medio del eje de equilibrio y un orificio de perno de Φ8 mm en la entrada de alimentación, que utiliza un control de frío de superpunto. Debido a que después de fregar el líquido de aluminio, se formará un canal suelto entre las áreas de espesor de la pared media, se debe usar una aguja fría de punta para aumentar a la fuerza la capa densa alrededor del orificio, con un retraso de 1 sy enfriar durante 10 s. Las 16 agujas pequeñas de Φ8 mm en la fundición 3 utilizan todas el control de frío de superpunto para mantener el grosor de la capa densa cerca del orificio.

1.5 Selección de tecnología de extrusión local

El pasador de extrusión local puede resolver rápidamente la contracción en el área del grosor de la pared y se usa ampliamente en el campo de la fundición a presión. El análisis de las juntas calientes del flujo del molde se muestra en la Figura 5. Hay muchas juntas calientes en la fundición 1, y la posición de los pasadores de extrusión debe arreglarse razonablemente. Primero, elimine los nodos calientes que se pueden eliminar usando la aguja fría y, en segundo lugar, elimine los nodos calientes que no están en posiciones clave. Finalmente, debe considerar la disposición del cilindro del pasador de presión en el espacio interno del molde. Generalmente se coloca en un punto donde la estructura es complicada y se evita la fuga de aire.

Puntos clave del control del proceso de fundición a presión

2.1 Control del flujo de pulverización durante la fundición a presión

Durante el proceso de fundición a presión, el caudal de pulverización se mide por separado mediante los moldes móvil y fijo, el molde móvil se controla a 3 200 ml y el molde fijo se controla a 2 200 ml. Además, los valores de desviación superior e inferior se establecen por separado para los caudales de molde dinámicos y fijos. Dado que el caudalímetro electromagnético seleccionado tiene una precisión de 50 ml, la desviación de ajuste es de ± 200 ml y 200 ml es el valor medido real después de reducir una pistola de pulverización. Durante el proceso de producción, si se excede el valor de desviación, se emitirá una señal de alarma directamente para detener el ciclo de producción de fundición a presión. Por lo tanto, puede evitar eficazmente que la pulverización se bloquee debido a la pistola de pulverización, lo que puede provocar que el moho se pegue y queme.

2.2 Control de proceso de la temperatura del aluminio fundido

Dado que el efecto de conservación del calor del horno de mantenimiento es bueno, pero la velocidad de calentamiento es más lenta que la del horno cuantitativo, es necesario controlar la temperatura de entrada del aluminio fundido. La temperatura de fundición del aluminio fundido es 675 ± 10 ° C, por lo que la temperatura de entrada del aluminio fundido en la cuchara de transporte debe mantenerse por encima de 700 ° C. La alimentación por debajo de esta temperatura afectará el estado de flujo del aluminio fundido durante el proceso de llenado, lo que resultará en un aumento en la proporción de poros en las ubicaciones locales. La adición de materiales por encima de 730 provocará quemaduras graves y que el aluminio se pegue en la superficie del molde, lo que afectará la calidad de apariencia de la pieza fundida. Configure la alarma de temperatura del aluminio fundido para el horno de mantenimiento. Si la temperatura de vertido no está dentro del rango, el horno de retención emitirá una alarma y detendrá el ciclo de producción de fundición a presión, lo que puede prevenir eficazmente los defectos causados por la desviación de temperatura del aluminio fundido.

2.3 Control de vacío

Dado que el molde de fundición 1 está sellado con una cinta de sellado de molde fijo y móvil, todos los dedales y pasadores de núcleo se sellan mediante la aplicación de sellador, y el conducto también es un conducto integral, pero el punzón no utiliza un punzón de sellado especial, sino que utiliza un punzón de placa de extensión (extendido a 150 mm). En tal condición sellada, se activará una alarma cuando el grado de vacío se establezca para exceder los 4 kPa (4 kPa es un valor de alarma empírico establecido de acuerdo con la tasa de aprobación alta durante el proceso de producción), y el grado de vacío es generalmente alrededor de 2.3 k Pa. Los valores de limpieza y obstrucción están generalmente cerca de 101 kPa, y el valor de alarma establecido es 90 kPa (90 kPa se establece de acuerdo con el ciclo de limpieza del tanque del filtro en la fábrica). Al final de un ciclo de limpieza, el tanque del filtro de la válvula de vacío debe limpiarse a tiempo. No limpiarlo afectará el efecto de aspiración. El valor de ajuste del tanque de vacío es 1 kPa, que generalmente está entre 2.2 y 400 Pa. Siempre que se exceda el valor requerido, se emitirá una alarma y la máquina de fundición a presión se apagará.

2.4 Seguimiento de los parámetros reales de inyección

La máquina de fundición a presión adopta el modelo doméstico Ube 1650T. Además de su propio sistema de control de parámetros de la máquina de fundición a presión, también utiliza un sistema de trazabilidad de código bidimensional (llamado sistema MES en la fábrica) para conectar la máquina de fundición a presión y el equipo auxiliar periférico para que el sistema MES pueda leer el parámetros de producción de cada molde en tiempo real y retroalimentarlos a la nube para compararlos en la nube (el valor de comparación de la nube se ingresa en la nube con anticipación según sea necesario, y se generan diferentes valores de rango de acuerdo con el logro real de diferentes Por ejemplo, la velocidad lenta es ± 0.05 m / s, la velocidad alta es ± 3 m / s, etc., consulte la Tabla 2), los productos que excedan el rango después de la comparación serán bloqueados por el sistema y juzgados como no calificados. . Cloud Big Data también calcula periódicamente la relación en tiempo real entre la obsolescencia del producto y los cambios de parámetros en función del volumen de datos actualizado. Descubra las razones de las fluctuaciones en la tasa de desperdicio dentro de un período de tiempo y mejore la tasa calificada de mantenimiento de productos. Hay fluctuaciones en el proceso de producción de fundición a presión, que pueden descubrir rápidamente los puntos problemáticos y promover efectivamente un círculo virtuoso en el lugar.

2.5 Control del transporte de agua por fundición a presión

Al comienzo del transporte de agua, cada línea utiliza una válvula solenoide para controlar el tiempo de enfriamiento directo o transporte de agua fría de punto ordinario. La presión del agua es de 0.4 MPa y la temperatura del agua es de 30 ℃ de agua pura. Excepto por la bandeja, la manga de material, el punzón, el cono partido y la placa de frío forzado de la manga de material que normalmente están abiertas y con enfriamiento directo, el resto de la refrigeración directa (barreras de agua) y la refrigeración de puntos grandes se controlan mediante una válvula solenoide, retraso de 3 s, enfriamiento de 15 s para asegurar la temperatura del molde. Todas las agujas, de Φ4 mm a Φ14 mm (el tubo central de Φ1.5 mm a Φ5.5 mm) se controlan mediante superpunto frío, la presión de transporte de agua fría superpunto es de 10 MPa y la temperatura de transporte del agua es 10 ℃ (aquí la temperatura no se puede ajustar demasiado baja, demasiado baja quitará más calor, pero fácilmente causará que se rompan las agujas), cada grupo de agujas súper frías del mismo tamaño no excede las 8 (más de 8 agujas exceden el diámetro del diámetro del tubo de conexión G1 / 2), todas las agujas se combinan en un total de 6 grupos, excepto la aguja fría de punta de Φ4 mm, el tiempo de retardo es de 5 sy el enfriamiento es de 13 s, y el de Φ4 La aguja fría de punto mm está configurada para retrasar 4 sy el tiempo de enfriamiento es 13 s para apuntar al campo de temperatura del molde. En el área que necesita enfriarse rápidamente, reduzca la aparición de puntos calientes. No solo garantiza el equilibrio y la conservación del calor de la temperatura del molde, sino que también elimina los puntos calientes locales y garantiza la calidad del producto.

3. La calidad del nuevo cárter de aceite multifuncional. Los tres productos se producen en dos máquinas diferentes, y la producción diaria es tan alta como 980 piezas / día, 1,500 piezas / día y 12,000 piezas / día desde la fundición 1 hasta la fundición 3. La tasa de aprobación general de los tres productos hasta la el ensamblaje final llega al 97%. La figura 8 es una imagen de la apariencia de las piezas moldeadas 1, 2 y la calidad interna de las piezas moldeadas 1, 2 y 3.

Conclusión 4

- El diseño y los puntos técnicos de este nuevo tipo de cárter de aceite son el uso flexible de vacío, enfriamiento puntual, extrusión, equilibrio de temperatura del molde y otros procesos en 3 modos diferentes de vertido y escape, y el procesamiento final se combina en un solo componente.

- El punto clave del control de la fundición a presión es profundizar continuamente y monitorear los factores que afectan la inestabilidad de la calidad del producto, para lograr un proceso de producción estable.

- Luego de pasar el diseño del anteproyecto y la identificación y análisis de los puntos técnicos, se adopta el control del proceso que tiende a ser un seguimiento automatizado, de manera que el qu

Conserve la fuente y la dirección de este artículo para reimprimir: Los puntos clave del nuevo tipo de fundición a presión de carcasa de aceite de aleación de aluminio multifuncional

Minhe Empresa de fundición a presión se dedican a fabricar y proporcionar piezas de fundición de calidad y alto rendimiento (la gama de piezas de fundición a presión de metal incluye principalmente Fundición a presión de pared delgada,Fundición a presión en cámara caliente,Fundición a presión de cámara fría), Servicio redondo (servicio de fundición a presión,Mecanizado cnc,Fabricación de moldes, Tratamiento de superficie) .Cualquier fundición a presión de aluminio personalizada, fundición a presión de magnesio o Zamak / zinc y otros requisitos de fundición pueden contactarnos.

Bajo el control de ISO9001 y TS 16949, todos los procesos se llevan a cabo a través de cientos de máquinas de fundición a presión avanzadas, máquinas de 5 ejes y otras instalaciones, que van desde desintegradores hasta lavadoras Ultra Sonic.Minghe no solo cuenta con equipos avanzados, sino que también cuenta con profesionales equipo de ingenieros, operadores e inspectores experimentados para hacer realidad el diseño del cliente.

Fabricante por contrato de piezas de fundición a presión. Las capacidades incluyen piezas de fundición a presión de aluminio de cámara fría de 0.15 libras. a 6 libras, configuración de cambio rápido y mecanizado. Los servicios de valor agregado incluyen pulido, vibración, desbarbado, granallado, pintura, enchapado, revestimiento, ensamblaje y herramientas. Los materiales con los que se trabaja incluyen aleaciones como 360, 380, 383 y 413.

Asistencia en el diseño de fundición a presión de zinc / servicios de ingeniería simultáneos. Fabricante personalizado de piezas fundidas de zinc de precisión. Se pueden fabricar piezas de fundición en miniatura, piezas de fundición a presión de alta presión, piezas de fundición de moldes de deslizamiento múltiple, piezas de fundición de moldes convencionales, piezas de fundición unitaria e independiente y piezas de fundición selladas en cavidades. Las piezas fundidas se pueden fabricar en longitudes y anchos de hasta 24 pulgadas con una tolerancia de +/- 0.0005 pulgadas.

Fabricante certificado por ISO 9001: 2015 de magnesio fundido a presión, las capacidades incluyen fundición a presión de magnesio a alta presión de hasta 200 toneladas de cámara caliente y 3000 toneladas de cámara fría, diseño de herramientas, pulido, moldeado, mecanizado, pintura en polvo y líquida, control de calidad completo con capacidades de CMM , montaje, embalaje y entrega.

Certificado ITAF16949. El servicio de casting adicional incluye fundición de inversión,moldeo en arena,Fundición por gravedad, Fundición de espuma perdida,Fundición centrífuga,Fundición al vacío,Fundición de molde permanenteLas capacidades incluyen EDI, asistencia de ingeniería, modelado de sólidos y procesamiento secundario.

Industrias de fundición Estudios de casos de piezas para: automóviles, bicicletas, aeronaves, instrumentos musicales, embarcaciones, dispositivos ópticos, sensores, modelos, dispositivos electrónicos, carcasas, relojes, maquinaria, motores, muebles, joyas, plantillas, telecomunicaciones, iluminación, dispositivos médicos, dispositivos fotográficos, Robots, Esculturas, Equipos de sonido, Equipos deportivos, Herramientas, Juguetes y más.

¿Qué te podemos ayudar a hacer a continuación?

∇ Ir a la página de inicio para Fundición a presión China

→Piezas de fundición-Descubre lo que hemos hecho.

→ Consejos Ralated Acerca de Servicios de fundición a presión

By Fabricante de fundición a presión Minghe | Categorías: Artículos útiles |Material Tags: Fundición de aluminio, Fundición de zinc, Fundición de magnesio, Fundición de titanio, Fundición de acero inoxidable, Fundición de latón,Fundición de bronce,Casting de video,Historia de la empresa,Fundición a presión de aluminio | Comentarios desactivados