Cómo mejorar en gran medida la calidad del acero de los rodamientos mediante un enfriamiento súper rápido después del laminado

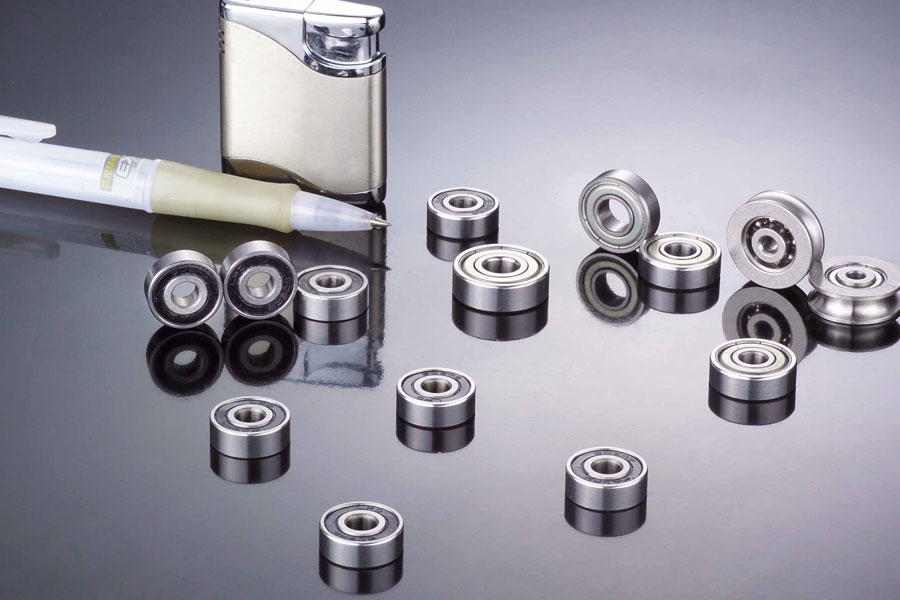

Los cojinetes son una parte importante del equipo mecánico. Hasta cierto punto, la calidad de los rodamientos restringe la velocidad y el progreso de la economía nacional, la construcción de defensa nacional y la modernización científica y tecnológica, y el progreso de la tecnología de producción de acero para rodamientos afecta directamente a la industria de rodamientos Para el desarrollo, los países industrialmente desarrollados otorgan gran importancia a la investigación sobre la calidad de los productos de acero para rodamientos.

Para mejorar la calidad del acero para rodamientos y asegurar que tenga mayor resistencia a la fatiga, resistencia a la compresión, dureza superficial y buena vida útil, es necesario mejorar la pureza del acero y la uniformidad de los carburos en el acero, principalmente las inclusiones en el material. El contenido, tipo de inclusiones y contenido de gas; y la uniformidad de la forma, el tamaño y la distribución de los carburos es otro indicador importante para medir la calidad de los productos de acero para rodamientos.

Durante el proceso de enfriamiento después del laminado en caliente, los carburos secundarios formados tienen un impacto importante en el rendimiento del acero para cojinetes. Por lo tanto, se requiere que el carburo de la red en el acero del rodamiento sea inferior a 2.5. Demasiado carburo de red traerá graves consecuencias:

- En el posterior enfriamiento del producto terminado, no se puede eliminar por completo.

- Los carburos en forma de red retenidos en el acero del rodamiento aumentan significativamente la fragilidad de las piezas y reducen la capacidad de soportar cargas de impacto.

- Bajo la acción de la carga dinámica, las piezas se rompen fácilmente a lo largo del límite del grano.

- Aumentar la tendencia al agrietamiento por enfriamiento.

En la actualidad, mi país adopta principalmente el proceso de laminación a baja temperatura para controlar la precipitación de los carburos de la red de acero de los rodamientos y luego lo complementa con una cierta tasa de enfriamiento. Sin embargo, este proceso depende de la capacidad del tren de laminación y requiere una capacidad de enfriamiento controlada suficiente antes de terminar la laminación. Después del enfriamiento por agua, hay suficiente espacio isotérmico antes del laminado final. En la línea de producción de laminación continua, se realiza laminación a baja temperatura. Debido a la capacidad de enfriamiento insuficiente del equipo de enfriamiento existente, la temperatura es difícil de controlar con precisión, especialmente las barras de gran tamaño por encima de Ф30 mm, la calidad del producto es inestable y la precipitación de carburo de la red es grave.

Con el fin de mejorar la calidad del producto de diversas especificaciones de acero para rodamientos y reducir la gran dependencia de los trenes de laminación y otros equipos en la producción de acero para rodamientos, el Laboratorio Estatal Clave de Tecnología de Laminado y Automatización de Rodamiento Continuo (RAL) de Northeastern University ha llevado a cabo la tecnología de enfriamiento ultrarrápida de las barras de acero de los rodamientos. Se han realizado trabajos de investigación sobre las condiciones de precipitación de los carburos y la transición de fase durante el enfriamiento continuo.

La microdureza de la estructura de acero del rodamiento y el espaciado de laminillas de perlita se ven afectados por la velocidad de enfriamiento después del laminado. A medida que aumenta la velocidad de enfriamiento después del laminado en caliente, el espaciado de laminillas de perlita disminuye mientras que aumenta el valor de microdureza, y el espaciado de laminillas más pequeño es muy beneficioso para el siguiente recocido de esferoidización.

El principio de control es que durante el proceso de enfriamiento continuo de la austenita subenfriada, la austenita aparecerá inevitablemente en la zona pobre en carbono y en la zona rica en carbono. Una vez que se cumplen las condiciones de nucleación, mientras que la ferrita se construye en la zona pobre en carbono, la cementita también se construye en la zona rica en carbono. Los dos se sincronizan al mismo tiempo, eutectoide y simbiosis, formando un núcleo perlítico (ferrita + cementita), y al mismo tiempo se producen nuevos núcleos cristalinos en otras partes y crecen continuamente. Cuando se forma la perlita, el crecimiento longitudinal significa que las láminas de cementita y ferrita se extienden continuamente hacia la austenita al mismo tiempo, mientras que el crecimiento lateral significa que las láminas de cementita y ferrita se apilan alternativamente para aumentar.

El aumento de la velocidad de enfriamiento continuo después de la deformación desempeñará un papel en el refinado de los granos de austenita. El tamaño de los granos de austenita no tiene un efecto obvio sobre el espaciado de las laminillas de perlita, pero afecta el tamaño de los gránulos de perlita. Los granos de austenita son finos y el área límite de grano por unidad de volumen aumenta, lo que promoverá la nucleación de la perlita. Si aumenta el número de sitios de nucleación de la perlita, el diámetro de los gránulos de perlita disminuye.

La tecnología de enfriamiento ultrarrápido se aplica al control de carburo de la malla de acero del rodamiento, de modo que el acero del rodamiento pasa rápidamente a través del área donde la precipitación de carburo es fuerte después del laminado, lo que puede reducir significativamente o evitar la precipitación de carburos secundarios a lo largo del límite de grano.

El método de elementos finitos se utiliza para simular y analizar el campo de temperatura del proceso de enfriamiento ultrarrápido del acero para rodamientos de diferentes especificaciones después del laminado, y se determina una ruta de proceso de enfriamiento razonable. Sobre esta base, un dispositivo de enfriamiento ultrarrápido para cojinetes de barras de acero y el sistema de control relacionado.

De acuerdo con los requisitos del proceso de enfriamiento ultrarrápido, combinado con las condiciones de producción reales, se diseñó el equipo de enfriamiento que cumple con los requisitos del proceso de enfriamiento ultrarrápido del acero para rodamientos después de la laminación, y se desarrolló un sistema de control automático y una matemática completa. El modelo se estableció para hacer que la precisión del control de temperatura del acero del rodamiento y la uniformidad de enfriamiento se haya mejorado en gran medida

Las especificaciones del acero para cojinetes producido por tecnología de enfriamiento ultrarrápido son principalmente Ф15.3mm ~ Ф60mm. La tasa de calificación de los carburos de malla de acero para rodamientos de Ф30 mm o menos y la clase 2.0 o menos se ha incrementado de aproximadamente un 10% a un 100%; para carburos de malla de acero para cojinetes de Ф30mm ~ Ф60mm, se ha aumentado de 2.5 ~ 4 a 2.0. La siguiente tasa de aprobación es superior al 95%. Para el acero del rodamiento de Ф60mm ~ Ф120mm, los rayones en la superficie después del enfriamiento ultrarrápido se han mejorado significativamente.

Conserve la fuente y la dirección de este artículo para reimprimir:Cómo mejorar en gran medida la calidad del acero de los rodamientos mediante un enfriamiento súper rápido después del laminado

Minhe Empresa de fundición a presión se dedican a fabricar y proporcionar piezas de fundición de calidad y alto rendimiento (la gama de piezas de fundición a presión de metal incluye principalmente Fundición a presión de pared delgada,Fundición a presión en cámara caliente,Fundición a presión de cámara fría), Servicio redondo (servicio de fundición a presión,Mecanizado cnc,Fabricación de moldes, Tratamiento de superficie) .Cualquier fundición a presión de aluminio personalizada, fundición a presión de magnesio o Zamak / zinc y otros requisitos de fundición pueden contactarnos.

Bajo el control de ISO9001 y TS 16949, todos los procesos se llevan a cabo a través de cientos de máquinas de fundición a presión avanzadas, máquinas de 5 ejes y otras instalaciones, que van desde desintegradores hasta lavadoras Ultra Sonic.Minghe no solo cuenta con equipos avanzados, sino que también cuenta con profesionales equipo de ingenieros, operadores e inspectores experimentados para hacer realidad el diseño del cliente.

Fabricante por contrato de piezas de fundición a presión. Las capacidades incluyen piezas de fundición a presión de aluminio de cámara fría de 0.15 libras. a 6 libras, configuración de cambio rápido y mecanizado. Los servicios de valor agregado incluyen pulido, vibración, desbarbado, granallado, pintura, enchapado, revestimiento, ensamblaje y herramientas. Los materiales con los que se trabaja incluyen aleaciones como 360, 380, 383 y 413.

Asistencia en el diseño de fundición a presión de zinc / servicios de ingeniería simultáneos. Fabricante personalizado de piezas fundidas de zinc de precisión. Se pueden fabricar piezas de fundición en miniatura, piezas de fundición a presión de alta presión, piezas de fundición de moldes de deslizamiento múltiple, piezas de fundición de moldes convencionales, piezas de fundición unitaria e independiente y piezas de fundición selladas en cavidades. Las piezas fundidas se pueden fabricar en longitudes y anchos de hasta 24 pulgadas con una tolerancia de +/- 0.0005 pulgadas.

Fabricante certificado por ISO 9001: 2015 de magnesio fundido a presión, las capacidades incluyen fundición a presión de magnesio a alta presión de hasta 200 toneladas de cámara caliente y 3000 toneladas de cámara fría, diseño de herramientas, pulido, moldeado, mecanizado, pintura en polvo y líquida, control de calidad completo con capacidades de CMM , montaje, embalaje y entrega.

Certificado ITAF16949. El servicio de casting adicional incluye fundición de inversión,moldeo en arena,Fundición por gravedad, Fundición de espuma perdida,Fundición centrífuga,Fundición al vacío,Fundición de molde permanenteLas capacidades incluyen EDI, asistencia de ingeniería, modelado de sólidos y procesamiento secundario.

Industrias de fundición Estudios de casos de piezas para: automóviles, bicicletas, aeronaves, instrumentos musicales, embarcaciones, dispositivos ópticos, sensores, modelos, dispositivos electrónicos, carcasas, relojes, maquinaria, motores, muebles, joyas, plantillas, telecomunicaciones, iluminación, dispositivos médicos, dispositivos fotográficos, Robots, Esculturas, Equipos de sonido, Equipos deportivos, Herramientas, Juguetes y más.

¿Qué te podemos ayudar a hacer a continuación?

∇ Ir a la página de inicio para Fundición a presión China

→Piezas de fundición-Descubre lo que hemos hecho.

→ Consejos Ralated Acerca de Servicios de fundición a presión

By Fabricante de fundición a presión Minghe | Categorías: Artículos útiles |Material Tags: Fundición de aluminio, Fundición de zinc, Fundición de magnesio, Fundición de titanio, Fundición de acero inoxidable, Fundición de latón,Fundición de bronce,Casting de video,Historia de la empresa,Fundición a presión de aluminio | Comentarios desactivados