Tecnología de fundición a baja presión para culata de aleación de aluminio del motor de un automóvil de pasajeros

Sobre la base de la consideración integral del costo y las propiedades mecánicas, la expansión de la aplicación de la aleación de aluminio es actualmente el principal medio para reducir el peso de los automóviles de pasajeros y reducir el consumo de combustible. Por ejemplo, la culata del motor ahora está completamente hecha de aleación de aluminio. Aunque existen muchos métodos de producción para culatas de aleación de aluminio, los procesos de fabricación principales son la fundición de moldes de metal y la fundición a baja presión. Entre ellos, Europa y China utilizan principalmente moldes de metal, mientras que Japón y Estados Unidos utilizan más la fundición a baja presión.

En comparación con la fundición de moldes de metal por gravedad, la fundición a baja presión tiene las ventajas de una buena calidad de conformado y un alto rendimiento del proceso debido al llenado y la solidificación del cristal bajo presión, pero para las piezas de fundición de culata de cilindros con formas complejas y requisitos de alto rendimiento, existen procesos complejos, el control requiere dificultades técnicas avanzadas. Por lo tanto, este artículo se centra en la tecnología de fundición a baja presión de culatas de aleación de aluminio y los puntos clave del control de parámetros, para aprovechar al máximo las ventajas técnicas del proceso de fundición a baja presión y producir piezas de fundición de culata de alta calidad. .

Los puntos clave del proceso de fundición a baja presión de la culata

2.1 Ejemplo de sistema de puerta

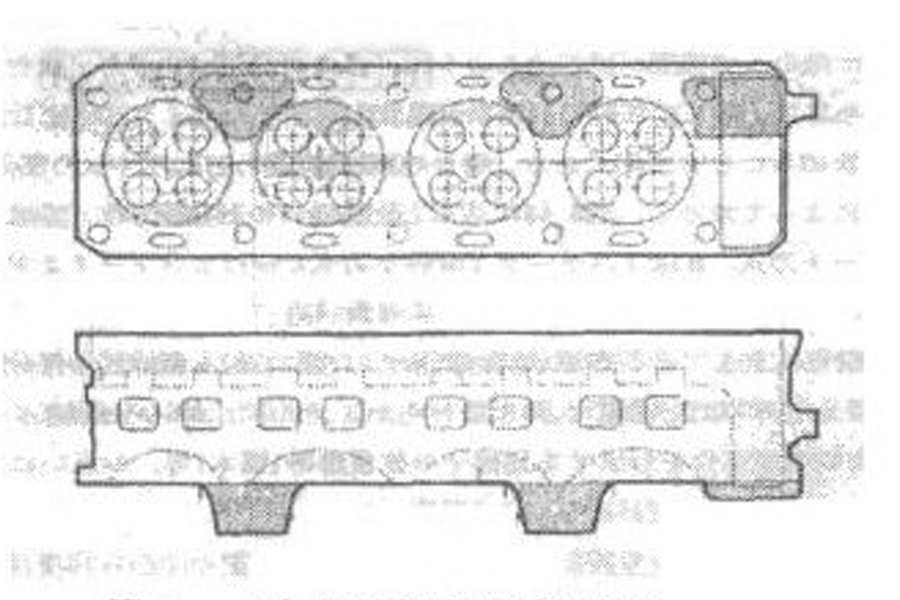

El plan del proceso de fundición a baja presión de la culata generalmente tiene la forma de un tubo ascendente y múltiples compuertas, que es una forma de división de múltiples pesos. Por ejemplo, la culata de cuatro cilindros tiene dos sistemas de compuerta representativos, a saber, dos o cuatro compuertas están colocadas en el costado de la cámara de combustión. La figura 2 es un diagrama esquemático del proceso de dos puertas. Este esquema es adecuado para uno o dos moldes.

2.2 Materiales de aleación y fusión

El material de la culata de aleación de aluminio generalmente elige aleaciones de la serie AI-Si-Cu como ZL105 y 107. Si se requiere resistencia al alargamiento y a la corrosión, también se pueden usar ZL101 y ZL104. Con el fin de obtener metal fundido de alta calidad, la operación estándar debe usar refinación de soplado rotatorio de gas Ar y agregar Sr para modificar y AJ-Ti-B para refinar los granos.

2.3 Proceso de vertido

2.3.1 Mantenimiento de moldes

La limpieza y el mantenimiento regulares del molde son muy importantes para la producción estable de piezas fundidas de culata de cilindros de alta calidad y para prolongar la vida útil del molde. Generalmente, el mantenimiento del molde debe realizarse después de cada 500-700 piezas que se producen. El contenido principal es desmontar el molde, limpiar el revestimiento de la superficie de la cavidad con un cepillo suave y eliminar las virutas de aluminio y las partículas de revestimiento que penetran en el espacio entre la varilla de expulsión y el orificio de escape. , Para garantizar la calidad de la forma de fundición, expulsión suave y escape suave.

2.3.2 Recubrimiento

Antes de verter, el molde se precalienta a unos 200 ℃ y se rocía con pintura. La forma de la culata es complicada, por lo que se debe prestar especial atención a los diferentes espesores de la pintura en las diferentes partes. El espesor del revestimiento de las piezas generales se controla entre 0.1 y 0.2 mm: los requisitos de precisión son elevados. Por ejemplo, la superficie de la cámara de combustión debe recubrirse con partículas finas con un espesor de O.OSmn. Para puertas, contrahuellas, correderas interiores y otras ubicaciones que necesitan solidificarse lentamente, puede ser más grueso, generalmente alrededor de 0.5-1 mm.

filtro 2.3.3

El propósito de colocar el filtro es evitar que las impurezas de óxido en el tubo ascendente ingresen a la cavidad y formen un relleno laminar. Se puede utilizar una malla metálica galvanizada barata y efectiva, el diámetro del alambre es de .4--0.6 mm, malla 1214.

2.3.4 temperaturas

La temperatura del aluminio fundido tiene una gran influencia en los defectos internos de la culata y en la calidad del aspecto. El grado de vertido debe estar dentro del rango de 680-730, y la desviación de temperatura en el funcionamiento real debe controlarse dentro de los 20 ° C.

La característica de la colada a baja presión es obtener una buena solidificación secuencial. Después de esto, es importante controlar la temperatura del informe para que sea moderada en la fundición a baja presión. La distribución ideal de la temperatura del molde se reduce gradualmente desde la puerta hasta el molde superior, y el rango de control de superficie específico de cada pieza se modifica para obtenerlo. El campo de temperatura mencionado anteriormente y la mejora del rendimiento de las piezas de fundición de la culata de cilindros y acortar el ciclo de producción deben hacerse cumplir en el molde superior y el molde lateral. enfriarse. Generalmente dividido en refrigerado por agua y refrigerado por aire, utilizando configuraciones multicanal, cada canal se controla automáticamente de forma independiente (flujo y presión). El enfriamiento por agua adopta una bomba de agua de alimentación a presión para resolver el problema del flujo de agua deficiente causado por la vaporización a alta temperatura dentro del molde, y se utiliza aire comprimido para el enfriamiento por aire.

Debido a que la culata tiene múltiples puertas, la corta distancia entre las dos puertas hará que la temperatura de la pieza de fundición entre las puertas aumente, y la secuencia de solidificación de la puerta y esta parte se invertirá. Por lo tanto, se debe configurar el enfriamiento forzado local en esta parte para obtener el gradiente de temperatura requerido.

Teniendo en cuenta la vida útil y la seguridad del molde, el enfriamiento indirecto debe ser el método principal de enfriamiento, y el enfriamiento directo se puede utilizar cuando el grosor de las piezas de fundición locales es grande. Hay dos métodos para la intensidad del enfriamiento: control de tiempo y control de temperatura. El control de tiempo consiste en controlar el tiempo de paso del agua o del aire. Este método es simple y fácil de implementar, pero la precisión no es alta. El control de temperatura consiste en configurar un termopar en la posición de enfriamiento, y la PC encenderá o apagará el agua o el aire de enfriamiento de acuerdo con la temperatura medida por el termopar. La precisión del control es relativamente alta.

En los últimos años, el desarrollo de la tecnología de simulación numérica de solidificación ha proporcionado una buena referencia para la optimización del proceso de fundición a baja presión de culatas. Puede comprender completamente los resultados de la prueba de solidificación en diferentes condiciones, fortalecer el control del proceso de fundición y garantizar la calidad de las piezas.

2.3.5 Tiempo de presurización

El tiempo desde el llenado hasta la solidificación de la puerta se denomina tiempo de prensa, que se ve muy afectado por la temperatura. En condiciones de producción estables, aunque el tiempo de presurización varía con el peso de la culata, generalmente se controla en 2-8min. Desde la perspectiva de mejorar la eficiencia de la producción, se pueden utilizar métodos como un molde, dos partes, presurización en dos etapas, etc. para acortar el tiempo.

2.3.6 Tiempo de desmoldeo

Al igual que el tiempo de presurización, cambia debido a los cambios de temperatura. Cuando el tiempo es corto, el yeso es fácil de deformar; cuando el tiempo es demasiado largo, es fácil que la pieza se atasque en el molde y no se pueda sacar. Por lo tanto, generalmente se controla aproximadamente a 1/3 del tiempo de presurización. Para aumentar la velocidad de enfriamiento de la fundición, el molde lateral con baja resistencia al desmoldeo se puede abrir primero cuando se estira el molde, y el molde superior se puede abrir después de enfriar durante un cierto período de tiempo.

2.3.7 Curva de presión

La presión de presurización afecta directamente el rendimiento de llenado de fluido y el efecto de alimentación del metal fundido, y la curva de presurización es una parte importante del control del proceso de fundición a baja presión. La presión de presurización se puede calcular mediante la siguiente fórmula:

P = γx (1 + S / A) x ΔH x 10-2

En la fórmula anterior, presión P (MPa), gravedad específica del líquido de γ-aluminio (2.4-2.5), altura de elevación del líquido de ΔH-aluminio (m), área de la sección transversal de la tubería de elevación en S (m2), cruz de la cavidad A -área seccional (m2) o

La presión de alimentación del tubo ascendente es generalmente de aproximadamente 0.005-0.01 MPa. Aunque el efecto de la alta presión es bueno, si la presión excede 0.01 Mpa, hará que la pintura se despegue, el líquido de aluminio bloqueará la ventilación del molde y penetrará en el núcleo de arena. Es muy necesario descargar el gas generado por la combustión del núcleo de arena a tiempo durante el proceso de vertido, pero debido a que el núcleo de arena utilizado en la culata tiene una estructura compleja y el mayor número, es difícil establecer un gran número. de orificios de ventilación en el molde. En este momento, aumentar la presión del alimentador del alimentador hasta cerca del límite superior puede evitar efectivamente que el gas se involucre en la fundición.

El cambio del nivel de líquido en la cueva de los cítricos afecta la repetibilidad de la curva de presión, por lo que la presión en el desastre de los cítricos debe compensarse automáticamente. Para piezas de fundición de culata, se pueden configurar sensores para controlar con precisión el punto cero I81 de la curva de presión.

Además, si el intervalo entre el extremo inferior del tubo ascendente y la parte inferior de la muleta naranja es demasiado corto, la solución producirá fácilmente un flujo turbulento. Por lo tanto, sin afectar el uso de la solución, la distancia entre el extremo inferior del tubo ascendente y el fondo de la maceta naranja es de aproximadamente 200 mm.

Casting defectos y contramedidas

La tabla 1 enumera los defectos comunes de la fundición a baja presión y las medidas a tomar. Para una pieza compleja, como una culata, la fluctuación de varios parámetros puede afectar la calidad de la fundición. Por lo tanto, es necesario realizar un análisis e investigación detallados sobre varios aspectos como el plan de proceso, el diseño de la plantilla, el proceso de fundición, etc. para aclarar las diversas causas de los defectos y tomar las medidas correspondientes sobre esta base.

Conclusión

Hasta ahora, las culatas de cilindros de aleación de aluminio son una de las pocas piezas de automóvil limitadas adecuadas para la fundición a baja presión. Por lo tanto, aprovechan al máximo las ventajas de una alta tasa de producción y una buena calidad interna para expandir la producción y aplicación de la tecnología nacional de fundición a baja presión en culatas de aleación de aluminio. Adaptarme al rápido desarrollo de la tecnología automovilística de mi país.

Conserve la fuente y la dirección de este artículo para reimprimir: Tecnología de fundición a baja presión para culata de aleación de aluminio del motor de un automóvil de pasajeros

Minhe Empresa de fundición a presión se dedican a fabricar y proporcionar piezas de fundición de calidad y alto rendimiento (la gama de piezas de fundición a presión de metal incluye principalmente Fundición a presión de pared delgada,Fundición a presión en cámara caliente,Fundición a presión de cámara fría), Servicio redondo (servicio de fundición a presión,Mecanizado cnc,Fabricación de moldes, Tratamiento de superficie) .Cualquier fundición a presión de aluminio personalizada, fundición a presión de magnesio o Zamak / zinc y otros requisitos de fundición pueden contactarnos.

Bajo el control de ISO9001 y TS 16949, todos los procesos se llevan a cabo a través de cientos de máquinas de fundición a presión avanzadas, máquinas de 5 ejes y otras instalaciones, que van desde desintegradores hasta lavadoras Ultra Sonic.Minghe no solo cuenta con equipos avanzados, sino que también cuenta con profesionales equipo de ingenieros, operadores e inspectores experimentados para hacer realidad el diseño del cliente.

Fabricante por contrato de piezas de fundición a presión. Las capacidades incluyen piezas de fundición a presión de aluminio de cámara fría de 0.15 libras. a 6 libras, configuración de cambio rápido y mecanizado. Los servicios de valor agregado incluyen pulido, vibración, desbarbado, granallado, pintura, enchapado, revestimiento, ensamblaje y herramientas. Los materiales con los que se trabaja incluyen aleaciones como 360, 380, 383 y 413.

Asistencia en el diseño de fundición a presión de zinc / servicios de ingeniería simultáneos. Fabricante personalizado de piezas fundidas de zinc de precisión. Se pueden fabricar piezas de fundición en miniatura, piezas de fundición a presión de alta presión, piezas de fundición de moldes de deslizamiento múltiple, piezas de fundición de moldes convencionales, piezas de fundición unitaria e independiente y piezas de fundición selladas en cavidades. Las piezas fundidas se pueden fabricar en longitudes y anchos de hasta 24 pulgadas con una tolerancia de +/- 0.0005 pulgadas.

Fabricante certificado por ISO 9001: 2015 de magnesio fundido a presión, las capacidades incluyen fundición a presión de magnesio a alta presión de hasta 200 toneladas de cámara caliente y 3000 toneladas de cámara fría, diseño de herramientas, pulido, moldeado, mecanizado, pintura en polvo y líquida, control de calidad completo con capacidades de CMM , montaje, embalaje y entrega.

Certificado ITAF16949. El servicio de casting adicional incluye fundición de inversión,moldeo en arena,Fundición por gravedad, Fundición de espuma perdida,Fundición centrífuga,Fundición al vacío,Fundición de molde permanenteLas capacidades incluyen EDI, asistencia de ingeniería, modelado de sólidos y procesamiento secundario.

Industrias de fundición Estudios de casos de piezas para: automóviles, bicicletas, aeronaves, instrumentos musicales, embarcaciones, dispositivos ópticos, sensores, modelos, dispositivos electrónicos, carcasas, relojes, maquinaria, motores, muebles, joyas, plantillas, telecomunicaciones, iluminación, dispositivos médicos, dispositivos fotográficos, Robots, Esculturas, Equipos de sonido, Equipos deportivos, Herramientas, Juguetes y más.

¿Qué te podemos ayudar a hacer a continuación?

∇ Ir a la página de inicio para Fundición a presión China

→Piezas de fundición-Descubre lo que hemos hecho.

→ Consejos Ralated Acerca de Servicios de fundición a presión

By Fabricante de fundición a presión Minghe | Categorías: Artículos útiles |Material Tags: Fundición de aluminio, Fundición de zinc, Fundición de magnesio, Fundición de titanio, Fundición de acero inoxidable, Fundición de latón,Fundición de bronce,Casting de video,Historia de la empresa,Fundición a presión de aluminio | Comentarios desactivados