Efecto de la perforación y el níquel en la resistencia al daño térmico del acero de fundición a presión 4Cr5Mo2V

4Cr5 Mo2V es un acero a presión de fundición a presión de uso común. En el proceso de fundición a presión de aleación de aluminio, debido a la erosión y adhesión del aluminio fundido, el molde sufrirá daños térmicos, como fatiga térmica y pérdida de fusión térmica, resultando en una disminución de su dureza e incluso un fallo prematuro.

Para estudiar si el níquel o la sequedad pueden mejorar la resistencia al daño térmico de los moldes de fundición a presión de aleación de aluminio, se prepararon bloques de prueba de acero 4Cr5 Mo2V y acero 4Cr5Mo2V que contenían 1% de Ni y 1% de Co (fracción de masa), y se incrustaron después temple y revenido. En la matriz fija del molde de fundición a presión, la aleación de aluminio ADC12 con una temperatura de 800 se fundió posteriormente a presión de 200 a 1,000 veces, y se examinaron la macromorfología y la dureza de la superficie del bloque de prueba.

Los resultados muestran que después de fundir a presión la aleación de aluminio 1,000 veces, el bloque de prueba de acero 4Cr5Mo2V se adhirió al aluminio de manera más severa y produjo muy pocas grietas en forma de red; el bloque de prueba de acero que contiene Ni se adhirió ligeramente al aluminio, y el bloque de prueba de acero que contiene Co se adhirió menos al aluminio, lo que indica que el contenido de acero Co 1Cr4Mo5V al 2% tiene la mejor resistencia al daño térmico que las aleaciones de aluminio fundido a presión. Además, en comparación con la dureza antes de la fundición a presión de la aleación de aluminio, después de la fundición a presión 1,000 veces, la dureza de la superficie del acero 4Cr5Mo2V, las muestras de acero 4Cr5Mo2V que contienen níquel y seco disminuyeron en 2.8, 1.8 y 1.4 HRC, es decir, múltiples aleaciones de aluminio de fundición a presión. El efecto adverso sobre la dureza de la superficie del acero 4Cr5Mo2V seco y que contiene níquel es menor que el del acero 4Cr5Mo2V, que está relacionado con el efecto de fortalecimiento de la solución sólida de Co y Ni, que es beneficioso para mejorar la resistencia a la erosión del líquido de aluminio de moldear y hacer que el molde sea menos susceptible a daños térmicos.

La fundición a presión de aleación de aluminio es un proceso complejo de alta temperatura y alta presión. Hay muchos factores que afectan el rendimiento del daño térmico (incluida la fatiga térmica y la pérdida térmica) de los moldes de fundición a presión de aleación de aluminio. Entre ellos, la composición del acero de matriz para trabajo en caliente es particularmente importante.

En circunstancias normales, se puede evitar el fallo de la matriz de fundición a presión debido al agrietamiento y la deformación plástica. El agrietamiento del molde generalmente es causado por una sobrecarga mecánica accidental o una sobrecarga térmica, lo que resulta en una concentración de tensión severa. El agrietamiento por fatiga térmica temprana y la pérdida de soldadura (daño térmico de la superficie) de los moldes de fundición a presión son los principales modos de falla, y los dos a menudo se afectan entre sí. El acero 4Cr5Mo2V es un acero para troqueles de trabajo en caliente ampliamente utilizado, con buena resistencia al desgaste y resistencia a la deformación plástica. El taladro y el níquel son elementos de aleación de uso común, que pueden aumentar efectivamente la resistencia y dureza del acero, y tienen un cierto efecto sobre la resistencia al daño térmico. Por lo tanto, se estudian acero 4Cr5Mo2V, 4Cr5Mo2V que contienen 1% de Ni y 1% de Co (fracción de masa, la misma a continuación). La resistencia del acero al daño del aluminio fundido es de gran importancia para guiar la producción real.

Sin embargo, la mayoría de los métodos para estudiar el daño térmico del acero moldeado a presión antes de la boca son para simular el calentamiento y el enfriamiento. La muestra de acero de la matriz no entra en contacto directo con el aluminio fundido y no implica el efecto de fregado del aluminio fundido, como el calentamiento por inducción directa de la muestra de acero de la matriz. -A. En este documento, se prepararon bloques de prueba de acero de molde de tres componentes y se incrustaron en el molde de fundición a presión para llevar a cabo la prueba de fundición a presión de la aleación de aluminio ADC12. Rendimiento frente al daño del aluminio fundido.

1.Materiales y métodos de prueba

1.1 Materiales de prueba

La composición química del acero 4Cr5Mo2V, el acero 4Cr5Mo2V que contiene un 1% de Ni (en lo sucesivo, acero 4Cr5Mo2V + Ni) y el acero 4Cr5 Mo2V que contiene un 1% de Co (en lo sucesivo denominado acero 4Cr5Mo2V + Co) se muestran en la Tabla 1. El ensayo fue fundido con ADC12 La composición química de la aleación de aluminio se muestra en la Tabla 2.

| Tabla 1 Composiciones químicas de los aceros a presión para fundición a presión investigados (fracción de masa) | |||||||

| Material | C | Cr | Mo | V | Co | Ni | Si |

| Acero 4Cr5Mo2V | 0.39 | 4.65 | 2. 21 | 0.46 | - | - | 0. 23 |

| 4Cr5Mo2V + Ni acero | 0.38 | 4.72 | 2.34 | 0. 51 | - | 1.02 | 0. 21 |

| 4Cr5Mo2V + Co acero | 0.41 | 4.67 | 2.40 | 0.48 | 1.03 | - | 0. 24 |

| Tabla 2 Composición química de la aleación de aluminio ADC12% | |||||||||

| Element | Cu | Mg | Mn | Fe | Si | Zn | Ti | Pb | Sn |

| Nivel de calidad | 1.74 | 0.22 | 0.16 | 0.76 | 10.70 | 0.87 | 0.064 | 0.035 | 0. 010 |

1.2 Método de prueba

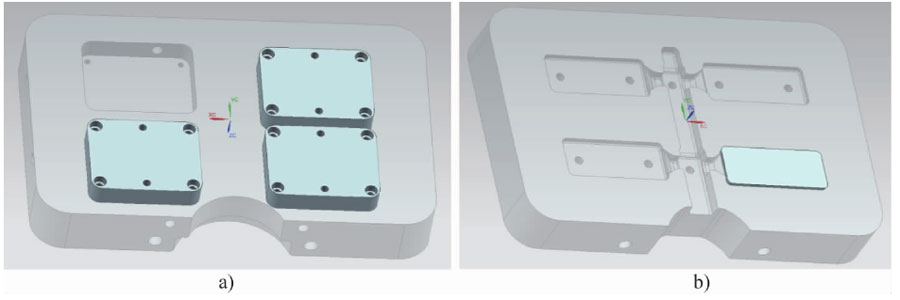

El acero recocido 4Cr5Mo2V, el acero 4Cr5Mo2V + Ni y el acero 4Cr5Mo2V + Co se procesaron en bloques de prueba como se muestra en la Figura 1. Después de templar al vacío, se templaron dos veces, con una dureza de aproximadamente 47 HRC, y se molieron finamente para eliminar la cascarilla de óxido.

El número de grupo del bloque de prueba está incrustado en la ranura del molde fijo, y la cavidad de la aleación de aluminio fundido a presión se coloca en el molde móvil, como se muestra en la Figura 2. Una máquina de fundición a presión horizontal de cámara fría de 500 t y se utilizó un molde de diseño propio para la prueba de fundición a presión de la lámina de aleación de aluminio ADC12, y la aleación de aluminio se reutilizó. La temperatura del aluminio fundido es más alta, 800 ° C, para acelerar la prueba (generalmente, la temperatura de fundición a presión de la aleación de aluminio ADC12 es (650 120) ° C). Dado que la temperatura del aluminio fundido es 800 ℃, que no alcanza el punto de fusión del compuesto intermetálico Fe-A1, el compuesto resultante existirá en el aluminio fundido como impurezas después de caer. El uso repetido del aluminio fundido también provocará el aumento de impurezas y fortalecerá el aluminio. El efecto de fregado del líquido, acelerando así la prueba.

Después de la prueba de fundición a presión, se utilizó un microscopio estereoscópico para observar el fenómeno de adhesión del aluminio en la superficie del bloque de prueba; Se utilizó un microscopio de ultraprofundidad de campo para seguir observando el grado de adhesión del aluminio y si había grietas en la superficie del bloque de prueba.

2.Resultados y análisis de las pruebas

2. 1 Morfología de la superficie del bloque de prueba

2.1.1 Aluminio pegado a la superficie

La figura 3 muestra la morfología de la superficie de los tres bloques de ensayo de acero sin fundición a presión y después de 600,1000 veces de fundición a presión. Puede verse en la Figura 3 (b, e, h) que después de 600 veces de fundición a presión, el bloque de prueba de acero 4Cr5Mo2V tiene el pegado de aluminio más serio.

El bloque de prueba de acero 4Cr5Mo2V + Co se adhiere al mínimo de aluminio. La figura 3 (c, f, i) muestra que la adherencia del aluminio en la superficie de los tres bloques de prueba aumentó después de 1,000 veces de fundición a presión. La superficie del bloque de prueba de acero 4Cr5Mo2V tiene una adherencia de aluminio obvia, mientras que los otros dos bloques de prueba tienen una ligera adherencia de aluminio. La prueba del acero 4Cr5Mo2V + Co El trozo de aluminio es el menor y uniforme, lo que indica que el acero 4Cr5Mo2V que contiene diamante tiene la mejor resistencia al daño del aluminio líquido, mientras que el acero 4Cr5Mo2V es el peor. La adición de elementos de perforación y níquel es beneficiosa para estabilizar la dureza a alta temperatura del acero de matriz 9-10, y la superficie no es fácil de "ablandar" durante el contacto repetido con el aluminio fundido, por lo que la resistencia a la erosión del aluminio líquido es mejor y la adhesión del aluminio. es leve. Durante la prueba de fundición a presión, el aluminio fundido entra en la cavidad para entrar en contacto con el bloque de prueba, y la estructura desigual del bloque de prueba, el área del defecto de mecanizado y otras áreas locales se adherirán ligeramente al aluminio. El aluminio en el área unida con aluminio reaccionará con el acero para formar Fe.} Al compuesto intermedio frágil, que se romperá y pelará bajo el fregado del líquido de aluminio a alta presión, dando como resultado picaduras en la superficie del molde, y más unión seria de aluminio bajo el fregado del líquido de aluminio.

2.1.2 Grietas superficiales

La Figura 4 muestra la morfología de superprofundidad de campo de muestras de acero 4Cr5Mo2V, acero 4Cr5Mo2V + Ni y acero 4Cr5Mo2V + Co después de 1,000 veces de fundición a presión. Puede verse en la Fig. 4 (a) que hay un pequeño número de microgrietas distribuidas en una forma casi neta en la superficie del bloque de prueba de acero 4 Cry Mot V. El aluminio adherido y el aluminio fundido reaccionan con el acero para formar compuestos de Fe.} Al. El coeficiente de expansión térmica del Fe.} Al es diferente al de la matriz, lo que da como resultado una cantidad muy pequeña de microfisuras en el aluminio y Fe.} Al adheridos y los compuestos. El efecto de fregado del aluminio fundido hace que las microgrietas se propaguen y el aluminio fundido penetra en la grieta y reacciona más con la matriz para formar compuestos de Fe 2 Al. En el posterior proceso repetido de fundición a presión, los compuestos de Fe.} Al de la superficie del bloque de prueba se desprenden para formar picaduras. Después del decapado y la limpieza ultrasónica, la superficie del bloque de prueba parecía similar a las características de fregado líquido de aluminio en forma de red. La Figura 4 (b, c) muestra que no hay grietas en los bloques de prueba de acero 4Cr5Mo2V + Co y acero 4Cr5Mo2V + Ni, lo que indica que la adición de 1% de taladro o molibdeno no solo puede reducir la adherencia superficial del aluminio, sino también reducir la tendencia al agrietamiento del molde y mejora la resistencia del aluminio. La adición de elementos formadores de níquel y diamante sin carburo puede mejorar la dureza del molde a alta temperatura, y el diamante también puede promover la dispersión y precipitación del carburo de molibdeno durante el proceso de templado y mejorar el efecto de endurecimiento por precipitación 'z-} 3. La investigación de Ling Qian et al. ha demostrado que la adición de elementos estabilizadores de austenita al acero moldeado a presión puede reducir la concentración de esfuerzos. Tanto la perforación como el níquel son elementos que expanden la zona de austenita, por lo que las superficies de los moldes de fundición a presión de acero 4Cr5Mo2V + Ni y 4Cr5Mo2V + Co no son propensas a agrietarse.

El aluminio fundido en el proceso de fundición a presión real es muy fuerte contra el molde. Según el diagrama de fase de Fe-A1, los compuestos intermetálicos de Fe-Al formados por la reacción del acero y el aluminio fundido son principalmente FeAlz, Fez A15, FeA13, etc., que son frágiles. separarse de la matriz y entrar en el aluminio fundido bajo el fregado del aluminio fundido, dejando hoyos en la superficie del molde. La combinación de parte de la aleación de aluminio y los hoyos del molde es relativamente fuerte y no se cae, y además forma compuestos de Fe A1. El aluminio, Fe.} Al y los compuestos adheridos allí son propensos a microgrietas durante el enfriamiento. La lámina de fundición a presión tiene menos aluminio líquido, por lo que se solidifica más rápido y la reacción entre el molde y el aluminio líquido es más lenta. Por lo tanto, la superficie del bloque de prueba tiene menos picaduras debido a la reacción de Fe y Al, y se produce más aluminio pegajoso por la erosión del aluminio líquido.

2. 2 dureza de la superficie

La Tabla 3 es el valor promedio de la dureza superficial de los tres bloques de prueba de acero en matriz después de diferentes tiempos de fundición a presión. Los datos de la Tabla 3 muestran que la dureza de la superficie de los tres tipos de bloques de prueba disminuyen ligeramente. A medida que aumenta el número de moldes de fundición a presión, es equivalente a un revenido repetido del bloque de prueba, por lo que la dureza disminuye. Después de 1,000 veces de fundición a presión, la dureza del bloque de prueba de acero 4Cr5Mo2V + Co tiene la menor disminución, que es 1.4 HRC; el bloque de prueba de acero 4Cr5Mo2V tiene la disminución más obvia.

Obviamente, se ha reducido en 2. 8 HRC; la dureza de la superficie del bloque de prueba de acero 4Cr5Mo2V + Ni se ha reducido en 1 HRC. La dureza estable del molde es beneficiosa para reducir la adherencia del aluminio, es decir, es beneficioso para resistir el daño térmico de la fundición a presión.

| Tabla 3 Dureza superficial de los bloques de ensayo después de la fundición a presión para diferentes tiempos% | ||||||

| Material | Sin fundición | 200 veces | 400 veces | 600 veces | 800 veces | 1000 veces |

| Acero 4Cr5Mo2V | 48.6 | 48.4 | 48.1 | 47.2 | 46.9 | 45.8 |

| 4Cr5Mo2V + Ni acero | 47.5 | 47.4 | 47.2 | 46.8 | 46.9 | 46.1 |

| 4Cr5Mo2V + Co acero | 47.7 | 47.5 | 47.1 | 46.5 | 46.2 | 45.9 |

Después de un revenido prolongado del acero de la matriz, la martensita se descompone y los carburos secundarios se vuelven más gruesos, lo que resulta en una disminución de la dureza de la superficie. Tanto el taladro como el níquel son elementos formadores sin carburo, que pueden reemplazar los átomos de Fe para hacer que la solución sólida de acero fortalezca '5 a' 8, de modo que el molde tenga una mayor resistencia a altas temperaturas y mantenga una mayor dureza después de un calentamiento y enfriamiento rápidos repetidos. La Asociación China de Fundición a Presión ha estudiado la distribución de elementos en el acero Cr-Mo-V-Ni templado y revenido, y descubrió que durante el proceso de templado, los elementos de Ni se enriquecerán alrededor de los carburos, lo que obstaculizará los átomos de carbono en la ferrita alrededor. los carburos La difusión continua de los carburos aumenta la energía de activación del engrosamiento del carburo, dificulta el crecimiento de los carburos, reduciendo así la disminución de la dureza del acero 4Cr5Mo2V que contiene níquel y mejorando su resistencia al daño del aluminio fundido.

La Asociación de Fundición a Presión de China ha estudiado la estabilidad térmica y los cambios en la microestructura del acero de la matriz con 1% de Ni y sin Ni, y encontró que en la etapa posterior de la prueba de estabilidad térmica, el níquel ralentizará la dureza del acero de la matriz, haciendo así el acero mejor térmicamente estable Sex. La perforación es un elemento que expande la zona de la fase austenítica. Agregar una broca al acero 4Cr5Mo2V puede promover la disolución de carburos durante el proceso de austenización, aumentar el contenido de carbono de la austenita y aumentar la estabilidad de la austenita, aumentando así la austenita retenida La cantidad de tensita y la dureza de la martensita, y la broca también puede promover la dispersión y precipitación del carburo de molibdeno durante el proceso de templado y mejorar el efecto de endurecimiento por precipitación z'-1.

El efecto de refuerzo del níquel y la broca en la matriz hace que el bloque de prueba de acero para troquel aún tenga una mayor dureza superficial después de un fregado repetido del aluminio fundido, de modo que sea más resistente a la erosión, lo que es beneficioso para mejorar la resistencia del bloque de prueba. al daño del aluminio fundido. La dureza de la superficie del bloque de prueba y el grado de adhesión del aluminio también muestran (ver Figura 3, Tabla 3): El bloque de prueba de acero 4Cr5 Mo2V perforado tiene la menor cantidad de picaduras en la superficie y adhesión de aluminio después de 1,000 veces de fundición a presión, es decir, la resistencia al daño por líquidos de aluminio es la mejor. Por lo tanto, el efecto de fortalecimiento de agregar 1% de Co al acero es mayor que agregar 1% de Ni, los cuales son propicios para mejorar el rendimiento del acero para troqueles contra daños por aluminio.

3.Conclusion

- Después de fundir la aleación de aluminio 1 veces, la muestra de acero 000Cr4 Mo5V con taladro pega menos aluminio, y la muestra de acero 2Cr4Mo5V pega más aluminio, es decir, el acero 2Cr4 Mo5V con taladro tiene la mejor resistencia al daño térmico.

- Después de fundir a presión la aleación de aluminio 1,000 veces, la dureza de la superficie de las muestras de acero 4Cr5Mo2V, acero 4Cr5Mo2V + Ni y acero 4Cr5Mo2V + Co disminuyó en 2.8, 1.8 y 1.4 HRC, es decir, la adición de níquel o taladro puede mejorar significativamente la resistencia al daño térmico de acero moldeado a presión 4Cr5Mo2V.

Conserve la fuente y la dirección de este artículo para reimprimir: Efecto de la perforación y el níquel en la resistencia al daño térmico del acero de fundición a presión 4Cr5Mo2V

Minhe Empresa de fundición a presión se dedican a fabricar y proporcionar piezas de fundición de calidad y alto rendimiento (la gama de piezas de fundición a presión de metal incluye principalmente Fundición a presión de pared delgada,Fundición a presión en cámara caliente,Fundición a presión de cámara fría), Servicio redondo (servicio de fundición a presión,Mecanizado cnc,Fabricación de moldes, Tratamiento de superficie) .Cualquier fundición a presión de aluminio personalizada, fundición a presión de magnesio o Zamak / zinc y otros requisitos de fundición pueden contactarnos.

Bajo el control de ISO9001 y TS 16949, todos los procesos se llevan a cabo a través de cientos de máquinas de fundición a presión avanzadas, máquinas de 5 ejes y otras instalaciones, que van desde desintegradores hasta lavadoras Ultra Sonic.Minghe no solo cuenta con equipos avanzados, sino que también cuenta con profesionales equipo de ingenieros, operadores e inspectores experimentados para hacer realidad el diseño del cliente.

Fabricante por contrato de piezas de fundición a presión. Las capacidades incluyen piezas de fundición a presión de aluminio de cámara fría de 0.15 libras. a 6 libras, configuración de cambio rápido y mecanizado. Los servicios de valor agregado incluyen pulido, vibración, desbarbado, granallado, pintura, enchapado, revestimiento, ensamblaje y herramientas. Los materiales con los que se trabaja incluyen aleaciones como 360, 380, 383 y 413.

Asistencia en el diseño de fundición a presión de zinc / servicios de ingeniería simultáneos. Fabricante personalizado de piezas fundidas de zinc de precisión. Se pueden fabricar piezas de fundición en miniatura, piezas de fundición a presión de alta presión, piezas de fundición de moldes de deslizamiento múltiple, piezas de fundición de moldes convencionales, piezas de fundición unitaria e independiente y piezas de fundición selladas en cavidades. Las piezas fundidas se pueden fabricar en longitudes y anchos de hasta 24 pulgadas con una tolerancia de +/- 0.0005 pulgadas.

Fabricante certificado por ISO 9001: 2015 de magnesio fundido a presión, las capacidades incluyen fundición a presión de magnesio a alta presión de hasta 200 toneladas de cámara caliente y 3000 toneladas de cámara fría, diseño de herramientas, pulido, moldeado, mecanizado, pintura en polvo y líquida, control de calidad completo con capacidades de CMM , montaje, embalaje y entrega.

Certificado ITAF16949. El servicio de casting adicional incluye fundición de inversión,moldeo en arena,Fundición por gravedad, Fundición de espuma perdida,Fundición centrífuga,Fundición al vacío,Fundición de molde permanenteLas capacidades incluyen EDI, asistencia de ingeniería, modelado de sólidos y procesamiento secundario.

Industrias de fundición Estudios de casos de piezas para: automóviles, bicicletas, aeronaves, instrumentos musicales, embarcaciones, dispositivos ópticos, sensores, modelos, dispositivos electrónicos, carcasas, relojes, maquinaria, motores, muebles, joyas, plantillas, telecomunicaciones, iluminación, dispositivos médicos, dispositivos fotográficos, Robots, Esculturas, Equipos de sonido, Equipos deportivos, Herramientas, Juguetes y más.

¿Qué te podemos ayudar a hacer a continuación?

∇ Ir a la página de inicio para Fundición a presión China

→Piezas de fundición-Descubre lo que hemos hecho.

→ Consejos Ralated Acerca de Servicios de fundición a presión

By Fabricante de fundición a presión Minghe | Categorías: Artículos útiles |Material Tags: Fundición de aluminio, Fundición de zinc, Fundición de magnesio, Fundición de titanio, Fundición de acero inoxidable, Fundición de latón,Fundición de bronce,Casting de video,Historia de la empresa,Fundición a presión de aluminio | Comentarios desactivados