El control de calidad en el enfriamiento con calor residual después de la forja

Los países de todo el mundo abogan enérgicamente por la política de reducción de emisiones y consumo: muchos académicos y empresas nacionales han tomado medidas desde varios aspectos, y la extinción del calor residual después de la forja es una de las medidas importantes.

El enfriamiento por calor residual después de la forja es un tratamiento térmico termomecánico de alta temperatura en el tratamiento térmico termomecánico. Los datos [1, 2, 3] tienen descripciones específicas. Hasta ahora, muchos fabricantes nacionales han utilizado el temple de calor residual posterior a la forja, y algunos fabricantes han lanzado → desmontado → vuelto a montar o montado → desmontado → continúan desmontando debido a las malas medidas de control de calidad.

En comparación con el tratamiento térmico convencional, debido al calentamiento a alta temperatura y la deformación de la fundición, el límite de grano de ángulo pequeño de martensita del acero aumenta, la densidad de dislocación aumenta, el hidrógeno original escapa parcialmente, las grietas originales se curan y reducen, y los carburos se dispersan y precipitan. La dureza de temple de las piezas de acero ha mejorado significativamente (generalmente mejorado en aproximadamente un 10%). Durante el revenido, las piezas de acero tienen una alta resistencia al revenido (la temperatura de revenido se mejora en comparación con las convencionales, generalmente 20 ℃ -30 ℃).

- 1. Cuando fuimos a la planta de tratamiento térmico por varias razones, muchos ingenieros y personal técnico sugirieron que las materias primas y otros aspectos son buenos, ¿cómo predecir el fenómeno de la fractura por enfriamiento después de mirarnos unos a otros? Este es el resumen de los tres efectos principales (estos tres efectos principales también tienen un valor de referencia para la fragilización por hidrógeno y la fractura por corrosión bajo tensión en el proceso de tratamiento de superficies).

- 1.1 Efecto de la composición química: Por ejemplo: acero al carbono: mismo tamaño ф6, mismo agua salada de enfriamiento: 35 acero, 40 acero, 45 acero, 50 acero, 55 acero, 60 acero, 65 acero, el resultado es que 45 acero ~ 60 acero se rompe fácilmente. Porque cuanto mayor es el contenido de carbono de la martensita, mayor es la tensión y el contenido máximo de carbono es de aproximadamente el 0.6%. Cuando el contenido de carbono del acero es muy alto, será superior al 0.6% y se generará A residual, lo que ralentiza la liberación selectiva de la tensión de martensita y no es fácil de fracturar. En términos generales: el acero de aleación es el más vulnerable al temple y al agrietamiento. Por ejemplo: 42CrM. Cuando el tamaño es grande ф100, el agua de enfriamiento no se agrietará. Este es el efecto de tamaño que se describe a continuación.

- 1.2 Efecto de tamaño: Por ejemplo: acero 45: ф1, ф2, ф3 ...... ф10 Los resultados de temple encontraron que ф6 es el que tiene más probabilidades de ser templado. Debido a que por debajo de ф6, generalmente se puede enfriar en martensita. Sin embargo, la transformación general de ф6 en martensita tiene la mayor tensión, por lo que es la más fácil de romper. La misma razón: la tensión total máxima del acero de aleación es el índice de templabilidad (la templabilidad es la mitad de martensita), que es aproximadamente 2/3 . Por lo tanto, primero verifique el índice de templabilidad de cierto acero de aleación y luego observe la pieza de trabajo. ¿Cuál es el tamaño más peligroso?

- 1.3 Efecto de forma: cambio repentino en la sección transversal, ángulo R demasiado pequeño, esquinas afiladas adyacentes que sobresalen, ranuras profundas en los bordes, perforaciones y marcas de bordes afilados, agujeros ciegos, aberturas inferiores, aberturas de portal, espaciamiento inadecuado de los agujeros y diferentes tamaños de abertura Etc., asimetría del área de sección transversal, etc.

- 2. Selección de la temperatura de preenfriamiento: Todo el mundo sabe que los granos de estructura de martensita templados directamente sin preenfriamiento después de la forja son más pequeños. Puede cumplir con los requisitos de las normas metalográficas generales nacionales actuales, y el rendimiento también es bueno, pero para piezas grandes y complejas, el aceite de enfriamiento no puede cumplir con los requisitos, el enfriamiento con agua o un medio de enfriamiento acuoso provocará fácilmente el agrietamiento. Es aceite de enfriamiento, para evitar la contaminación y ahorrar costos, debe cambiarse a un medio de enfriamiento a base de agua tanto como sea posible; 42CrM en el conjunto de camión pesado Steyr producido por una empresa en Chongqing. Acero; Forjados de la viga del eje delantero y el eje de equilibrio, cierto personal técnico de la empresa cambió unilateralmente el preenfriamiento ≈800 ℃ a ≥850 ℃ templado directo, lo que provocó aproximadamente el 80% de las grandes grietas de templado. Por supuesto, se analizó la causa de la fractura, y el contenido de B de la materia prima alcanzó el 0.0022% del informe de inspección del Grupo de Construcción de Chongqing, y el Grupo Changan del Centro de Inspección Física y Química del Suroeste del Ministerio de Armas informó. 0.0042%. Nota 1). El estándar militar nacional GJB2720-1996, el estándar de contenido de boro del acero al boro es 0.0005 ~ 0.0035%; (2). Las condiciones técnicas del acero estructural con contenido de oro GB3077-88 estándar de contenido de boro del acero al boro es 0.0005 ~ 0.0035%. La segregación de la banda al nivel I ... es también una de las razones. El problema de la segregación zonal severa de las materias primas que alcanzan el nivel I es un factor importante para las grietas (la segregación más pesada causa una composición química desigual y el tratamiento térmico apaga la distribución de la tensión, lo cual es fácil para causar grietas por enfriamiento);

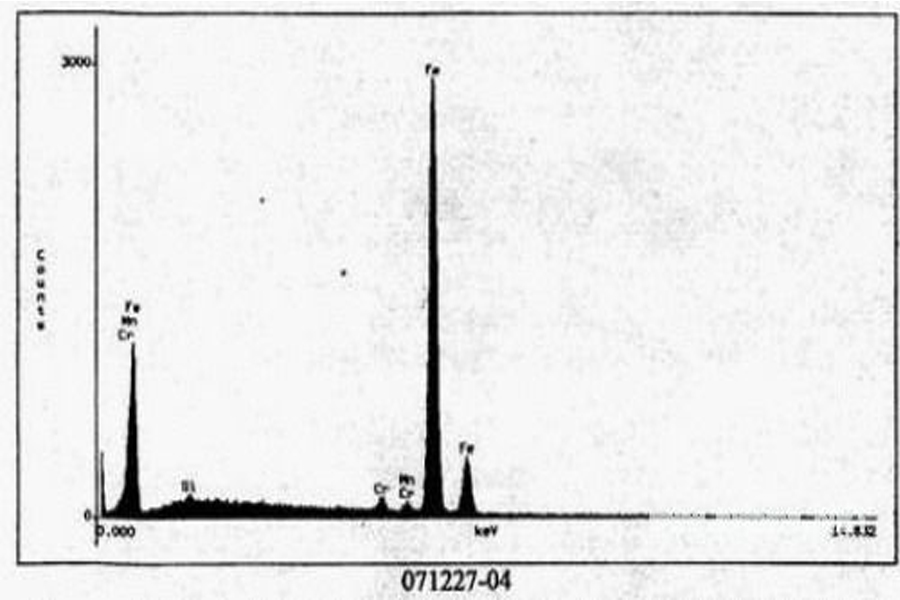

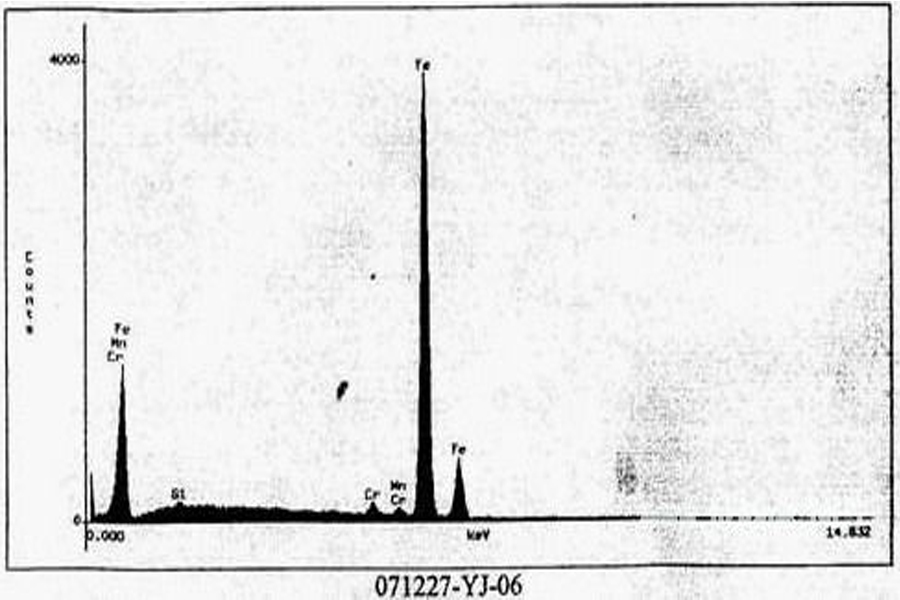

Usando análisis de espectro de energía de rayos X: Los límites de grano y la matriz en la estructura de la muestra metalográfica preparada se analizaron cualitativa y semicuantitativamente con un analizador de espectro de energía de rayos X Vantage. Los resultados del análisis se muestran en la Figura 1, Figura 2 y Tabla 1.

Sin embargo, el otro acero de horno tiene un alto contenido de boro y una gran segregación. La concentración de PAG se ajusta bajando la temperatura de preenfriamiento, por lo que no se han producido grietas.

La elección de la temperatura de preenfriamiento: En primer lugar, de acuerdo con los tres efectos mencionados anteriormente, determine la parte más vulnerable. Los parámetros del proceso deben ajustarse adecuadamente. P.ej:

- (1) "Sobre viga del eje delantero" 42CrM. Preenfriamos ≈800 ℃ para apagar el PAG, y es fácil controlar la HRC a 48-52.

- (2) Una gran fábrica de cigüeñales para motocicletas en Chongqing: adopta el método de hacer cola y preenfriamiento después del forjado para lograr el preenfriamiento ≈770 ℃ para enfriar PAG, y adopta un mecanismo de elevación de correa de malla para dejar la superficie del líquido sin estar fría y ligeramente templado. Después del blanqueo, la temperatura de preenfriamiento del acero a 45 ° C y 40 ° C es similar, pero la concentración de PAG es diferente.

- (3) Una fábrica de cigüeñales en Chongqing: adopta un dispositivo que ingresa a un horno de temperatura constante después de forjarlo para mantenerlo preenfriado a ≈770 ℃ y enfriarlo en una solución a base de agua ...

La elección del medio de enfriamiento: basado en las últimas investigaciones de todo el mundo, el llamado efecto de capa dura. Requisitos: La primera velocidad de enfriamiento de la rotación de la perlita debe ser rápida para formar un efecto de caparazón duro con esfuerzo de compresión. La martensita gira lentamente, por lo que las grietas no son fáciles de producir, y una serie de resultados de investigación, como el uso de enfriamiento por aspersión controlado por programa para controlar la velocidad, son dignos de popularización y aplicación.

Los fluidos de enfriamiento PAG-ⅢA y PAG-ⅢB desarrollados por nosotros se basan en la necesidad urgente de un nuevo tipo de velocidad de transformación de perlita similar al agua salada y al agua alcalina, y una velocidad de transformación de martensita similar al aceite, que realmente reemplace el enfriamiento por agua y el aceite. enfriamiento. El líquido de enfriamiento y la capacidad antioxidante se mantienen durante más de 5 días. Para hacer que la perlita cambie de manera similar a la sal y al agua alcalina, la película de burbujas formada cuando el trabajo de enfriamiento entra en el líquido debe romperse rápidamente, de modo que se acelere la velocidad de enfriamiento. Por ejemplo, a una concentración del 3%, la primera velocidad de enfriamiento no es tan buena como la salmuera y el agua alcalina, es decir, se deben agregar uno o más aditivos mixtos para cumplir con los requisitos anteriores. De hecho, la concentración de PAG-ⅢA alcanza la primera velocidad más rápido que el agua y el alcohol polivinílico, y la segunda velocidad es más lenta que la de otros fabricantes bajo la misma concentración de PAG ....... En carburación y temple de malla hornos de banda: PAG-ⅢA se ha desarrollado y aplicado de muchas maneras ... En la actualidad, hay más de 20 hornos de banda de malla en uso en todo el país; especialmente la carburación en horno de cinta de malla resuelve el problema de puntos blandos, dureza insuficiente, gran deformación ...…. La capacidad antioxidante es de más de 5 días y el consumo de PAG se reduce en un 20%.

Hay 6 aplicaciones PAG-ⅢA en Chongqing. Debido a que algunos fabricantes usan este modelo, algunos productos especiales resuelven problemas que son difíciles de resolver con otros medios y la producción está aumentando. Por el bien de la confidencialidad, no los presentaremos uno por uno. Es ampliamente utilizado en alta frecuencia; Eje de eje de automóvil de templado de frecuencia media.

Concentración, temperatura y agitación del líquido de enfriamiento.

La unidad que servimos: la concentración de PAG del líquido de enfriamiento, según el grado del acero, el tamaño de las piezas y las dimensiones externas según la teoría y experiencia para ajustar su concentración ...

La temperatura del líquido se controla a 30-50 ℃, y se utiliza una gran piscina de circulación fuera de la planta para el intercambio de calor circulante. La agitación y la circulación son un todo integral.

Control de dureza después del enfriamiento

La dureza después del temple es un indicador muy importante para prevenir el agrietamiento: especialmente cuando se usa fluido de enfriamiento a base de agua, cuanto mayor es la dureza, es fácil que se produzcan grietas y un aumento de la deformación. Toma 42CrMo. Por ejemplo, la viga del eje delantero debe controlarse en HRC48 ~ 52.

El revenido debe realizarse inmediatamente después del temple.

Intervalo de templado y revenido: ≤30 minutos (Los productos militares y civiles de Chongqing Construction Group requieren que el templado líquido a base de agua para el intervalo de retorno del agua supere los 30 minutos, luego se desechará) La producción de piezas pequeñas se puede utilizar en revenido continuo líneas de producción.

Estructura y propiedades metalográficas después de la forja y templado.

Enfriamiento por calor de forja, si se requiere preenfriamiento, los granos son generalmente más grandes. Dato [1, 2, 3] debido a la prueba de la tesis de graduación de los estudiantes de ese año, los pequeños ejemplares generalmente utilizados no son preenfriados y templados directamente, lo que da una base teórica muy importante.

Con la innovación y el desarrollo de las personas: la tecnología de producción actual adopta actualmente el preenfriamiento y el temple, y el tamaño de grano es generalmente de 2-3, pero el rendimiento es excelente. Tome la viga del eje delantero mencionada anteriormente como ejemplo: el grano es pequeño, y los datos del ciclo de fatiga estándar es que se permite que se rompa después de 900,000 veces, y el ciclo de fatiga de enfriamiento previo y enfriamiento después de la forja se adopta para alcanzar 1.3 millones de veces sin romperse.

¿Por qué la forja, el preenfriamiento y el templado de los cereales secundarios tienen un buen rendimiento en las pruebas? La razón principal es que aumentan los límites de grano de ángulo pequeño y aumenta la densidad de dislocación, que son invisibles bajo un microscopio metalúrgico general. Por lo tanto, muchas unidades de forjado y templado tienen que "enseñar problemas" con la unidad de inspección anterior. Por esta razón, es un asunto urgente para el personal técnico y de ingeniería que actualmente se dedica a los estándares metalográficos formular rápidamente estándares metalográficos de forjado y temple ...

Conclusión

- Aplicación del método de preenfriamiento para el enfriamiento del calor residual después de la forja La elección de la temperatura de preenfriamiento se basa en la estructura y el rendimiento requeridos, siempre que cumpla con los requisitos, cuanto más bajos, mejor.

- Después de la forja, el medio de enfriamiento para el enfriamiento por calor residual se selecciona en la medida de lo posible para usar la primera velocidad de enfriamiento (la velocidad de transformación de la perlita) para formar un efecto de cáscara dura. El segundo líquido de enfriamiento con velocidad de enfriamiento lenta (velocidad de transformación de martensita lenta).

- Cuando las materias primas y otros aspectos son buenos, si la planificación previa es para producir grietas, debe comprender los tres efectos principales.

- La composición química y la segregación de las materias primas son particularmente propensas a las grietas. Se recomienda que cuando se cambia el número de horno, se debe realizar un pequeño lote de producción de prueba y una inspección de magnetización del 100%. Aprovecha para buscar medidas que eviten que suceda una gran cantidad de desguaces.

Conserve la fuente y la dirección de este artículo para reimprimir: El control de calidad en el enfriamiento con calor residual después de la forja

Minhe Empresa de fundición a presión se dedican a fabricar y proporcionar piezas de fundición de calidad y alto rendimiento (la gama de piezas de fundición a presión de metal incluye principalmente Fundición a presión de pared delgada,Fundición a presión en cámara caliente,Fundición a presión de cámara fría), Servicio redondo (servicio de fundición a presión,Mecanizado cnc,Fabricación de moldes, Tratamiento de superficie) .Cualquier fundición a presión de aluminio personalizada, fundición a presión de magnesio o Zamak / zinc y otros requisitos de fundición pueden contactarnos.

Bajo el control de ISO9001 y TS 16949, todos los procesos se llevan a cabo a través de cientos de máquinas de fundición a presión avanzadas, máquinas de 5 ejes y otras instalaciones, que van desde desintegradores hasta lavadoras Ultra Sonic.Minghe no solo cuenta con equipos avanzados, sino que también cuenta con profesionales equipo de ingenieros, operadores e inspectores experimentados para hacer realidad el diseño del cliente.

Fabricante por contrato de piezas de fundición a presión. Las capacidades incluyen piezas de fundición a presión de aluminio de cámara fría de 0.15 libras. a 6 libras, configuración de cambio rápido y mecanizado. Los servicios de valor agregado incluyen pulido, vibración, desbarbado, granallado, pintura, enchapado, revestimiento, ensamblaje y herramientas. Los materiales con los que se trabaja incluyen aleaciones como 360, 380, 383 y 413.

Asistencia en el diseño de fundición a presión de zinc / servicios de ingeniería simultáneos. Fabricante personalizado de piezas fundidas de zinc de precisión. Se pueden fabricar piezas de fundición en miniatura, piezas de fundición a presión de alta presión, piezas de fundición de moldes de deslizamiento múltiple, piezas de fundición de moldes convencionales, piezas de fundición unitaria e independiente y piezas de fundición selladas en cavidades. Las piezas fundidas se pueden fabricar en longitudes y anchos de hasta 24 pulgadas con una tolerancia de +/- 0.0005 pulgadas.

Fabricante certificado por ISO 9001: 2015 de magnesio fundido a presión, las capacidades incluyen fundición a presión de magnesio a alta presión de hasta 200 toneladas de cámara caliente y 3000 toneladas de cámara fría, diseño de herramientas, pulido, moldeado, mecanizado, pintura en polvo y líquida, control de calidad completo con capacidades de CMM , montaje, embalaje y entrega.

Certificado ITAF16949. El servicio de casting adicional incluye fundición de inversión,moldeo en arena,Fundición por gravedad, Fundición de espuma perdida,Fundición centrífuga,Fundición al vacío,Fundición de molde permanenteLas capacidades incluyen EDI, asistencia de ingeniería, modelado de sólidos y procesamiento secundario.

Industrias de fundición Estudios de casos de piezas para: automóviles, bicicletas, aeronaves, instrumentos musicales, embarcaciones, dispositivos ópticos, sensores, modelos, dispositivos electrónicos, carcasas, relojes, maquinaria, motores, muebles, joyas, plantillas, telecomunicaciones, iluminación, dispositivos médicos, dispositivos fotográficos, Robots, Esculturas, Equipos de sonido, Equipos deportivos, Herramientas, Juguetes y más.

¿Qué te podemos ayudar a hacer a continuación?

∇ Ir a la página de inicio para Fundición a presión China

→Piezas de fundición-Descubre lo que hemos hecho.

→ Consejos Ralated Acerca de Servicios de fundición a presión

By Fabricante de fundición a presión Minghe | Categorías: Artículos útiles |Material Tags: Fundición de aluminio, Fundición de zinc, Fundición de magnesio, Fundición de titanio, Fundición de acero inoxidable, Fundición de latón,Fundición de bronce,Casting de video,Historia de la empresa,Fundición a presión de aluminio | Comentarios desactivados