Tres tipos de esquemas de fundición y vertido de hierro dúctil

La arena de resina de furano se utiliza generalmente como material de moldeo para piezas fundidas de hierro dúctil a gran escala producidas en China. Se produce en una sola pieza, con gran peso de vertido y estructura compleja. Tiene altos requisitos sobre la calidad y el rendimiento de las piezas fundidas. Algunos defectos de fundición, especialmente defectos de contracción, a menudo aparecen en el proceso de fundición. Hará que la pieza de fundición se deseche y cause importantes pérdidas económicas, especialmente el material QT400-18AR, que tiene requisitos de alta resistencia, alto alargamiento y valor de impacto.

Mientras se aseguran las propiedades mecánicas de piezas tan gruesas y grandes, no es fácil evitar los defectos de contracción y flotación del grafito. A través del diseño de experimentos de muestra, el equipo analítico de Elkem se utilizó para estudiar los efectos de la composición química y la temperatura de vertido sobre la flotación del grafito, la contracción y otros defectos de la muestra sólida con un espesor de pared de 180 mm. Luego se aplica a la producción de piezas de hierro dúctil de paredes gruesas para obtener piezas fundidas de buena calidad.

El equipo y los materiales se preparan para el uso propio de arrabio de alta pureza, chatarra pura con bajo contenido de manganeso, agente esferoidizante con alto contenido de magnesio, inoculante de FeSi 75 #; Agente esferoidizante bajo en magnesio de Elkem, inoculante; 1.5 toneladas de horno de fusión de frecuencia intermedia, bolsa de esferoidización de 500 kg, artesa de 500 kg. Analizador térmico Elkem EPIC, analizador de carbono y azufre, espectrómetro. El tamaño del modelo de madera de muestra sólida es de 600 mm × 400 mm × 180 mm, y el proceso es de prueba. El espesor de pared de 180 mm se utiliza para cubrir los productos de fundición de grafito esferoidal gruesos y grandes producidos por la empresa. Es bastante representativo. Está equipado con un sistema de elevación y bebedero y adopta un vertido inferior con un peso de vertido de 500 kg.

El plan de fundición y vertido está diseñado para utilizar un horno de frecuencia intermedia de fundición de 1.5 t para fundir 1.5 t de hierro fundido, 500 kg cada vez, esferoidizar la inoculación y verter 1 caja de pequeñas piezas de prueba de muestra. Se vertieron un total de 3 cajas de probetas en 1 horno. Los diferentes esquemas de fundición y vertido se diseñan de la siguiente manera:

La relación de cargo del primer esquema:

85% de arrabio, 15% de chatarra de acero con bajo contenido de manganeso; control de la composición química: adopte un plan de tratamiento de inoculación esferoidizante: en primer lugar, se entregan 500 kg de hierro a la artesa y un 1.3-1.5% de agente esferoidizante con alto contenido de magnesio, 0.3-0.4% de inoculante e inoculante se incrustan en la bolsa de esferoidización 0.8% de agente de cobertura, invertido la bolsa para la esferoidización. Después de que se completa el proceso de esferoidización, la superficie interna de la bolsa se vierte en el inoculante de flujo y se rompe por completo, y luego la muestra se analiza y prueba con el instrumento EPIC. En la bolsa de esferoidización se incrustan 1.2% de agente esferoidizante Elkem, 0.8-1.0% de agente de recubrimiento y 0.4% de desecho de vidrio, y el hierro se descarga directamente en la bolsa esferoidizante y al mismo tiempo se coloca un 0.5% de inoculante Elkem. Una vez completada la esferoidización, se tomará una muestra del inoculante de seguimiento de Elkem rociado sobre la superficie y se analizará con un instrumento EPIC.

El 1.2% de agente esferoidizante Elkem, el 0.8-1.0% de agente de recubrimiento y el 0.4% de vidrio de desecho se incrustan en la bolsa esferoidizante, y el hierro se descarga directamente en la bolsa esferoidizante y al mismo tiempo se coloca un 0.5% de inoculante Elkem. Una vez completada la esferoidización, se tomará una muestra del inoculante de seguimiento de Elkem rociado sobre la superficie y se analizará con un instrumento EPIC.

La relación de carga del segundo esquema: 65% de arrabio, 35% de chatarra con bajo contenido de manganeso; control de la composición química:

| C | Si | Mn | P | S | Cu | |

| El primer horno | 3.7 - 3.9 | 0.6 - 0.75 | 0.1 - 0.25 | <0.05 | <0.02 |

Adopción del plan de tratamiento de inoculación esferoidizante: dirigir 500 kg de hierro a la artesa, nodulizador de Elkem al 1.2% incorporado, agente de cobertura 0.8-1.0% y vidrio de desecho al 0.4% en la bolsa de esferoidización, y hierro directo a la bolsa de nodularización. Poner inoculante Elkem al 0.5%. Una vez que se completa el proceso de esferoidización, coloque el inoculante de flujo continuo de Elkem en la superficie interna de la bolsa, rómpalo completamente y use el instrumento EPIC para tomar muestras para análisis y pruebas.

500 kg de hierro se pueden verter directamente en la artesa, y el 0.95% de agente esferoidizante bajo en magnesio Elkem, el 0.65% de agente de recubrimiento Elkem, el 0.2% de chatarra de acero y el 0.1% de removedor de escoria están incrustados en la bolsa de esferoidización, y el hierro se puede roscar directamente. al paquete spheroidizing. Después de que se completa la esferoidización, el inoculante de seguimiento de Elkem se rocía sobre la superficie, se rompe completamente y la muestra se analiza y prueba con un instrumento EPIC. Golpee directamente 500 kg de hierro en la artesa, y la bolsa de esferoidización se incrusta con 1.2% de nodulizador de Elkem, 0.3% de agente de cobertura, 0.2% de inoculante de Elkem, 0.5% de chatarra de acero y 0.1% de removedor de escoria, directamente fuera del hierro en la bolsa de esferoidización y al mismo tiempo poner 0.35% de inoculante Elkem.

Después de que se completa la esferoidización, el inoculante de seguimiento de Elkem se rocía sobre la superficie, se rompe completamente y la muestra se analiza y prueba con un instrumento EPIC. El tercer plan es el ratio de carga: 65% de arrabio, 35% de chatarra; control de la composición química:

| C | Si | Mn | P | S | Cu | |

| El primer horno | 3.8 - 4.0 | 1.1 - 1.4 | 0.1 - 0.25 | <0.05 | <0.02 |

Se adopta el plan de tratamiento de inoculación de esferoidización: 500 kg de hierro se introducen directamente en la artesa, el agente esferoidizante de bajo contenido de magnesio Elkem al 1.2%, el agente de recubrimiento al 0.8% y el eliminador de escoria al 0.1% se incrustan en la bolsa de esferoidización, y el hierro se introduce directamente en la bolsa de esferoidización. Al mismo tiempo, se le añadió un 0.55% de inoculante de Elkem. Después de que se completó el proceso de esferoidización, se colocó el inoculante de flujo continuo de Elkem en la superficie interna de la bolsa, que se rompió por completo, y las muestras se analizaron y probaron con el instrumento EPIC. Golpee directamente 500 kg de hierro en la artesa, incrustado 1.2% de agente esferoidizante bajo en magnesio Elkem, 0.8% agente de recubrimiento Elkem y 0.1% de removedor de escoria en la bolsa esferoidizante, vertiendo hierro directamente en la bolsa esferoidizante y, al mismo tiempo, invierta 0.55 % Inoculante Elkem. Una vez completada la esferoidización, el inoculante de seguimiento de Elkem rociado sobre la superficie se rompe por completo y la muestra se analiza y prueba con un instrumento EPIC. Golpee directamente 500 kg de hierro en la artesa e incruste previamente el 1.2% de agente esferoidizante de bajo contenido de magnesio Elkem, el 0.3% de agente de cobertura, el 0.2% de inoculante Elkem y el 0.1% de removedor de escoria en la bolsa de esferoidización, golpeando directamente el hierro en el paquete de esferoidización, mientras se coloca en inoculante de Elkem al 0.35%. Una vez completada la esferoidización, el inoculante Elkem rociado sobre la superficie se rompe por completo y la muestra se analiza y prueba con un instrumento EPIC. Métodos experimentales de detección y métodos de análisis El contenido de carbono y azufre del hierro fundido se detecta mediante un detector de carbono y azufre, y el contenido de aleaciones como P, Mn y Cu se detecta mediante un analizador de espectro; La curva de enfriamiento de diferentes composiciones químicas frente al horno es detectada por el equipo Elkem EPIC. Por ejemplo, LET (temperatura de transición de fase líquida), CE (equivalente de carbono real), G1, G2 y G3 tienen diferentes valores de intervalo. Resultados de la prueba y discusión Resultados y discusión del primer esquema:

| C | Si | Mn | P | S | Cu | |

| 1 - 1 | 3.40 | 2.51 | 0.20 | <0.05 | 0.007 | 0.14 |

| 1 - 2 | 3.45 | 1.90 | 0.18 | <0.05 | 0.010 | 0.14 |

| 1 - 3 | 3.30 | 2.61 | 0.18 | <0.05 | 0.013 | 0.14 |

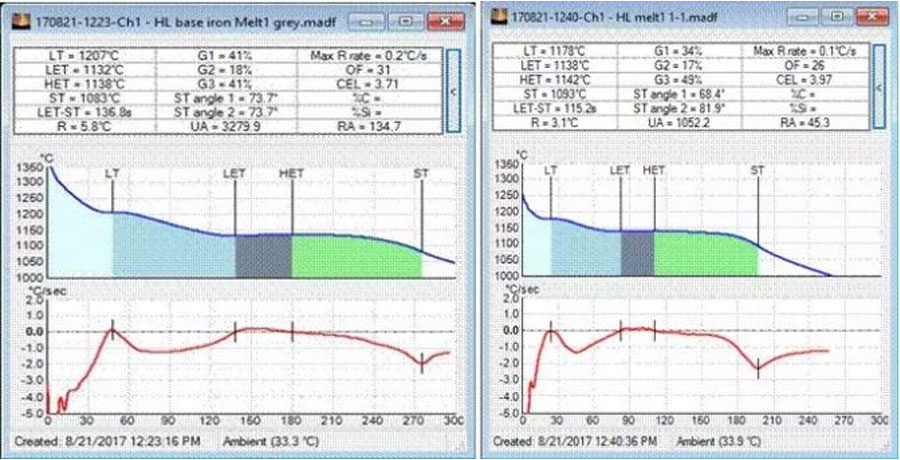

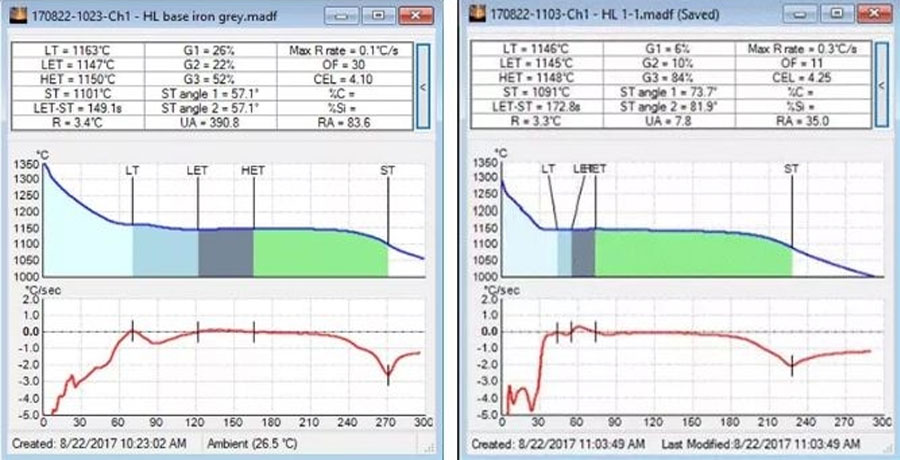

Según los diferentes métodos de procesamiento, las imágenes EPIC detectadas son las siguientes:

Curva 1: La curva de la muestra de boca de ceniza de hierro fundido original del primer horno

Curva 2: La curva de resultado del primer programa de horno A

Curva 3: la curva de resultado del primer esquema de horno B curva 4: la curva de resultado del primer esquema de horno C

- ①De las curvas 1 y 2, podemos ver que el valor LET del esquema A del primer horno aumenta después del proceso de esferoidización, lo que indica que su fase líquida aumenta la temperatura lineal, pero el intervalo G1 sigue siendo relativamente grande al 34%, y el LET -El tiempo de precipitación de grafito ST es de 115 segundos. Combinado con su composición química, se sabe que su equivalente de carbono es el más alto entre las tres soluciones en el primer horno.

- ②De las curvas 1 y 3, podemos ver que el valor de LET aumenta de 1132 a 1146 ° C, el intervalo G1 es del 36% y el tiempo de precipitación del grafito LET-ST es de 129 segundos. Combinado con su composición química, sabemos que su equivalente de carbono es el primero El más bajo de las tres opciones en un horno.

- ③De las curvas 1 y 4, podemos ver que cuando el valor LET aumenta de 1132 a 1140, el intervalo G1 es 32%. El tiempo de precipitación del grafito LET-ST es de 139 segundos, y su composición química de carbono equivalente es el valor medio entre los tres esquemas del primer horno.

- ④ Cuanto mayor sea el valor LET, mayor será el potencial de nucleación del metal caliente, menor será la tendencia a la boca blanca de las piezas fundidas en las mismas condiciones y más bolas de grafito; el valor LET-ST es el tiempo de precipitación del grafito. En el proceso de producción de piezas gruesas y grandes, generalmente se requiere que este valor sea más alto. Cuanto más grande, mejor, significa que el grafito se precipita durante todo el proceso de solidificación, lo que es beneficioso para utilizar el efecto de autoexpansión del grafito para compensar la contracción parcial; el intervalo G1 es el intervalo de precipitación de austenita del hierro fundido. Cuanto mayor sea el G1, mayor será la tendencia a la porosidad de la contracción del hierro. Hay dos aspectos que inciden en el valor G1. Por un lado, es el efecto de inoculación y capacidad de nucleación del hierro fundido, y por otro lado, el carbono equivalente del hierro fundido. Cuando el equivalente de carbono es el mismo, cuanto mejor es el efecto de inoculación, menor es el valor G1 y menor es la tendencia a la contracción.

- ⑤ Por tanto, parece que en el primer horno después del tratamiento del hierro fundido, la opción C es la mejor, la opción B es la segunda y la opción A es la peor.

Resultados y discusión de la segunda opción

| C | Si | Mn | P | S | Cu | |

| 2 - 1 | 3.70 | 2.36 | 0.18 | <0.05 | 0.007 | - |

| 2 - 2 | 3.66 | 2.39 | 0.19 | <0.05 | 0.005 | - |

| 2 - 3 | 3.46 | 2.65 | 0.18 | <0.05 | 0.005 | - |

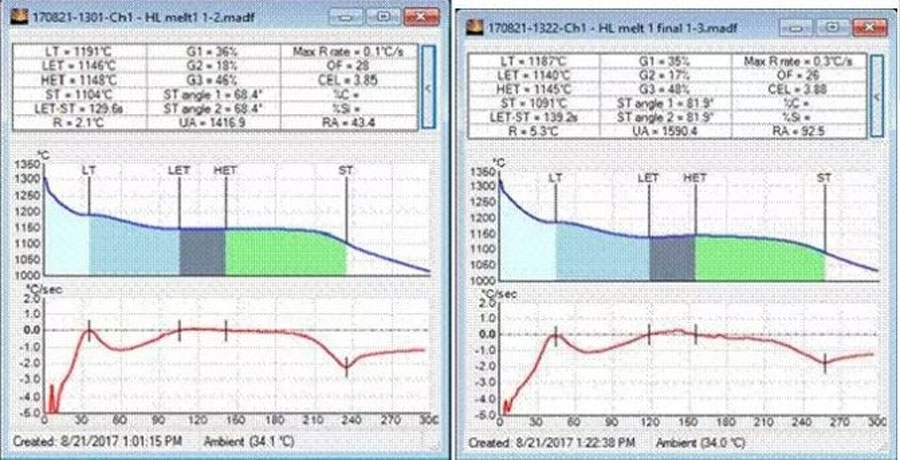

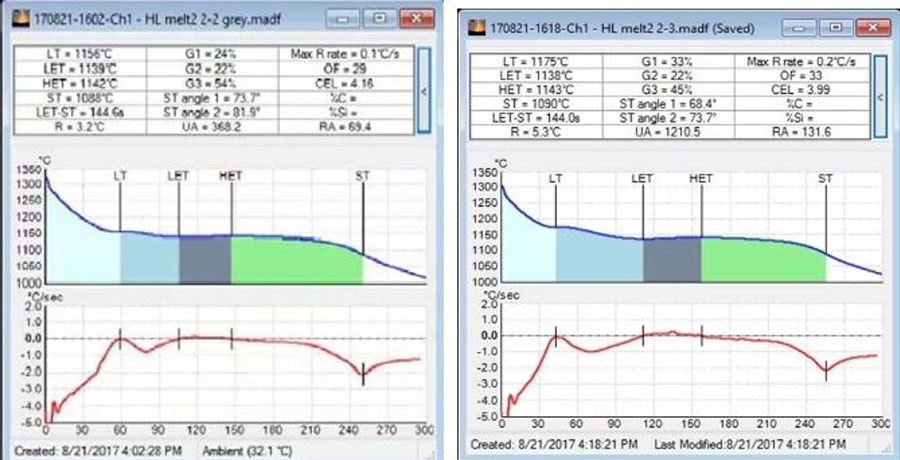

Según los diferentes métodos de procesamiento, las imágenes EPIC detectadas son las siguientes:

Curva 5: La curva de la muestra de boca de ceniza de hierro fundido original del segundo horno

Curva 6: La curva de resultado del segundo programa de horno A

Curva 7: La curva de resultado del segundo programa de horno B

Curva 8: La curva de resultado del segundo programa de horno C

- ①Se puede ver en la curva 5 y la curva 6 que el valor LET se reduce de 1149 a 1141 ℃, el intervalo G1 es 20% y el tiempo de precipitación del grafito LET-ST es 146 segundos. Combinado con su composición química, se sabe que su equivalente de carbono es el segundo horno. El más alto de los tres programas. Después del análisis, el valor de LET más bajo de la curva del agujero de ceniza de hierro fundido original se debió a la adición de ferrosilicio y recarburador grafitizante, lo que resultó en una fuerte capacidad de nucleación instantánea del hierro fundido.

- ②Se puede ver en la curva 5 y la curva 7 que el valor LET se reduce de 1149 a 1139 ℃, el intervalo G1 es 24% y el tiempo de precipitación del grafito LET-ST es 146 segundos. Combinado con su composición química, se sabe que su equivalente de carbono es el segundo horno. La mitad de los tres programas. El motivo de la disminución de LET es el mismo que el anterior.

- ③Se puede ver en la curva 5 y la curva 8 que el valor LET se reduce de 1149 a 1138 ° C, el intervalo G1 es 33% y el tiempo de precipitación del grafito LET-ST es 144 segundos. Combinado con su composición química, se sabe que su equivalente de carbono es el segundo horno. La más baja de las tres opciones.

- ④En general, el segundo plan de horno A con la capacidad de nucleación más fuerte tiene un valor LET más alto, la menor tendencia a la contracción es también el segundo plan de horno A, y el valor G1 es el más pequeño. Muestra que el aumento del valor de CE puede reducir la tendencia a la contracción y mejorar la capacidad de nucleación.

Resultados y discusión de la tercera opción

| C | Si | Mn | P | S | Cu | |

| 3 - 1 | 3.72 | 2.36 | 0.24 | <0.05 | 0.008 | - |

| 3 - 2 | 3.76 | 2.45 | 0.24 | <0.05 | 0.009 | - |

| 3 - 3 | 3.78 | 2.37 | 0.24 | <0.05 | 0.008 | - |

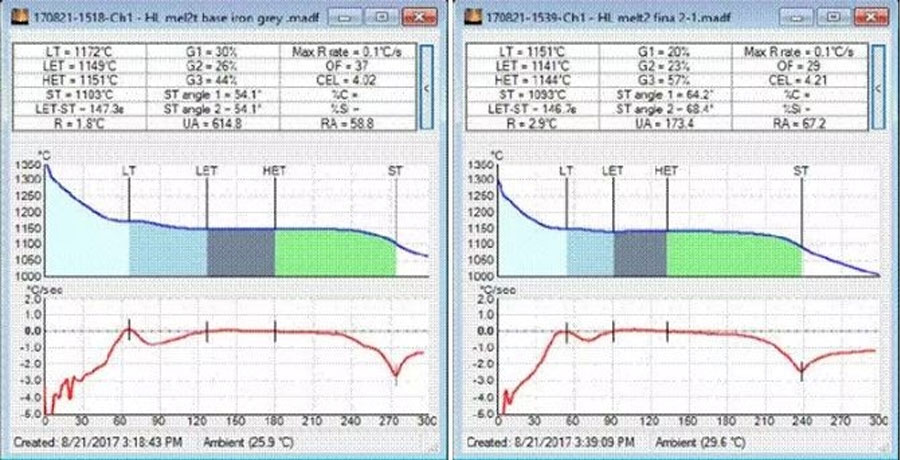

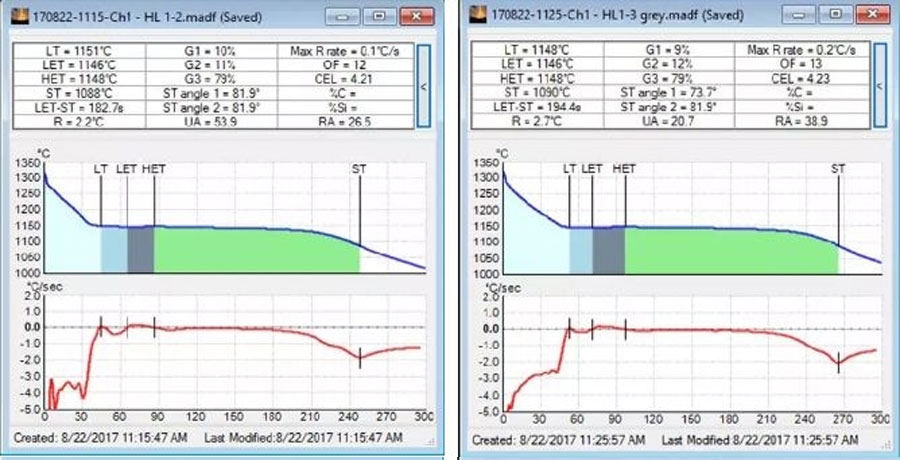

Curva 9: la curva de la muestra de boca de ceniza de hierro fundido original del tercer horno

Curva 10: La curva de resultado del tercer programa de horno A

Curva 11: La curva de resultado del tercer plan de horno B

Curva 12: La curva de resultado del tercer plan de horno C

- ①De la curva 9 y la curva 10, se puede observar que el valor LET se reduce de 1147 a 1145 ℃, el valor G1 es 6%, grafito LET-ST El tiempo de precipitación es 172.8 segundos, combinado con su composición química, se conoce que su equivalente de carbono es el más bajo entre los tres esquemas del tercer horno.

- ②Se puede ver en la curva 9 y la curva 11 que el valor LET disminuye de 1147 a 1146 ° C, el valor G1 es 10% y el tiempo de precipitación del grafito LET-ST es 182.7 segundos. Combinado con su composición química, se sabe que su equivalente de carbono es el tercer horno. El más alto de los tres programas.

- ③Se puede ver en la curva 9 y la curva 10 que el valor LET se reduce de 1147 a 1146 ℃, el valor G1 es 9% y el tiempo de precipitación del grafito LET-ST es 194.4 segundos. Combinado con su composición química, se sabe que su equivalente de carbono es el tercer horno. La mitad de los tres programas.

- ④El valor global de G1 de la tercera opción es relativamente bajo, lo que indica que el hierro fundido fundido con esta opción tiene la menor tendencia a contraerse. En términos generales, la diferencia entre el hierro fundido de tres cucharas no es grande. En términos relativos, la opción A del tercer horno tiene el mejor efecto. La conclusión de la prueba de la muestra es utilizar el valor equivalente de carbono apropiado para ajustar la relación de carga a través del hierro fundido del primer y segundo hornos.

El valor LET del hierro fundido original del segundo horno es mayor que el del primer horno, y el valor G1 es menor que el del primer horno. Mediante el ajuste de la relación de carga del segundo y tercer hornos, reemplazando la chatarra pura con bajo contenido de manganeso por acero en trozos, el valor LET se acerca y el valor G1 se reduce significativamente después de la recarburación. Por lo tanto, aumentar el contenido de carbono puede mejorar y reducir la capacidad de nucleación del hierro fundido original.

La tendencia a la contracción cambia poco con el tipo de chatarra. El proceso de tratamiento de inoculación esferoidizante adecuado se obtiene comparando el plan A del primer horno con el plan B y el plan C. El agente esferoidizante y el inoculante propios de la fábrica adoptan el método de tratamiento existente, y la tendencia a la contracción y la capacidad de nucleación del hierro fundido son mejores. Pobre; De acuerdo con el plan A del segundo horno, plan B y plan C, cuando la dosis del agente esferoidizante es del 1.2% y la dosis del inoculante es del 0.5, el efecto del tratamiento es el mejor y la diferencia entre la entrada preincrustada y la roscada no es grande; aprobado Comparando los esquemas del tercer horno A, B y C, no hay una diferencia obvia en los efectos de los tres esquemas de tratamiento.

La causa del cambio es el valor CE del hierro fundido original. En resumen, con alto valor de CE (C3.7-3.9, Si2.1-2.4), el uso de inoculante nodulizador Elkem, dosis de nodulizador 1.2%, inoculante Elkem 0.5% e inoculante de flujo puede obtener alta forma El hierro fundido con capacidad nuclear y La baja tendencia a la contracción facilita la obtención de fundiciones de fundición dúctil que cumplen con los requisitos de calidad. Conclusiones de la aplicación para la producción Utilice conclusiones de prueba de muestra para la producción de piezas de hierro dúctil de paredes gruesas. El plan es el siguiente: peso de fusión 20 t, relación de carga de arrabio 65%, chatarra de acero 35%, nodulizador Elkem 1.2%, inoculante Elkem 0.5% + con inoculante Flow, el hierro fundido original C3.7-3.9, Si2.2- 2.5, Mn≤0.3, P≤0.05, S < 0.02, para la producción, tome la barra de prueba de yeso unida al yeso para la prueba, diseque y observe el cuerpo del yeso. Después de la disección, se inspeccionó la superficie de procesamiento y no hubo defectos de contracción ni flotación de grafito después del procesamiento, y el programa fue exitoso.

Para resumir

- 1. Las piezas de hierro dúctil de paredes gruesas son difíciles de controlar en la producción de hierro dúctil. Tienen las características de gran espesor de pared, enfriamiento lento, contenido de Mg y otros elementos, y alta tendencia a la contracción. Los defectos y la chatarra durante la producción son fáciles de producir, provocando pérdidas económicas. Especialmente para piezas de fundición de grado QT400-18AR, sus requisitos de rendimiento: rendimiento de tracción Rm≥390; límite elástico Re ≥ 240; alargamiento A ≥ 18; valor de impacto medio KV2≥14, valor de impacto mínimo KV2≥11 y requisitos superiores.

- 2. A través de la prueba de proceso de muestra pequeña, la pieza de prueba de muestra pequeña vertida se prueba para diferentes componentes químicos y diferentes métodos de tratamiento de inoculación de esferoidización. El equipo Elkem EPIC detecta la tendencia a la contracción del hierro fundido, determina la composición química adecuada y el método de tratamiento de inoculación de nodularización adecuado, y puede obtener el hierro fundido con la menor tendencia a la contracción.

- 3. Aplicar los datos obtenidos de la prueba del proceso de muestra pequeña a la producción real para formar un plan de producción claro y estable para la producción de piezas de paredes gruesas de hierro dúctil. Mediante la inspección de la barra de prueba de yeso adjunta y la observación de la superficie anatómica, se determina que el plan es efectivo y se produce el yeso. La calidad es buena y cumple con los requisitos de calidad.

Conserve la fuente y la dirección de este artículo para reimprimir: Tres tipos de esquemas de fundición y vertido de hierro dúctil

Minhe Empresa de fundición a presión se dedican a fabricar y proporcionar piezas de fundición de calidad y alto rendimiento (la gama de piezas de fundición a presión de metal incluye principalmente Fundición a presión de pared delgada,Fundición a presión en cámara caliente,Fundición a presión de cámara fría), Servicio redondo (servicio de fundición a presión,Mecanizado cnc,Fabricación de moldes, Tratamiento de superficie) .Cualquier fundición a presión de aluminio personalizada, fundición a presión de magnesio o Zamak / zinc y otros requisitos de fundición pueden contactarnos.

Bajo el control de ISO9001 y TS 16949, todos los procesos se llevan a cabo a través de cientos de máquinas de fundición a presión avanzadas, máquinas de 5 ejes y otras instalaciones, que van desde desintegradores hasta lavadoras Ultra Sonic.Minghe no solo cuenta con equipos avanzados, sino que también cuenta con profesionales equipo de ingenieros, operadores e inspectores experimentados para hacer realidad el diseño del cliente.

Fabricante por contrato de piezas de fundición a presión. Las capacidades incluyen piezas de fundición a presión de aluminio de cámara fría de 0.15 libras. a 6 libras, configuración de cambio rápido y mecanizado. Los servicios de valor agregado incluyen pulido, vibración, desbarbado, granallado, pintura, enchapado, revestimiento, ensamblaje y herramientas. Los materiales con los que se trabaja incluyen aleaciones como 360, 380, 383 y 413.

Asistencia en el diseño de fundición a presión de zinc / servicios de ingeniería simultáneos. Fabricante personalizado de piezas fundidas de zinc de precisión. Se pueden fabricar piezas de fundición en miniatura, piezas de fundición a presión de alta presión, piezas de fundición de moldes de deslizamiento múltiple, piezas de fundición de moldes convencionales, piezas de fundición unitaria e independiente y piezas de fundición selladas en cavidades. Las piezas fundidas se pueden fabricar en longitudes y anchos de hasta 24 pulgadas con una tolerancia de +/- 0.0005 pulgadas.

Fabricante certificado por ISO 9001: 2015 de magnesio fundido a presión, las capacidades incluyen fundición a presión de magnesio a alta presión de hasta 200 toneladas de cámara caliente y 3000 toneladas de cámara fría, diseño de herramientas, pulido, moldeado, mecanizado, pintura en polvo y líquida, control de calidad completo con capacidades de CMM , montaje, embalaje y entrega.

Certificado ITAF16949. El servicio de casting adicional incluye fundición de inversión,moldeo en arena,Fundición por gravedad, Fundición de espuma perdida,Fundición centrífuga,Fundición al vacío,Fundición de molde permanenteLas capacidades incluyen EDI, asistencia de ingeniería, modelado de sólidos y procesamiento secundario.

Industrias de fundición Estudios de casos de piezas para: automóviles, bicicletas, aeronaves, instrumentos musicales, embarcaciones, dispositivos ópticos, sensores, modelos, dispositivos electrónicos, carcasas, relojes, maquinaria, motores, muebles, joyas, plantillas, telecomunicaciones, iluminación, dispositivos médicos, dispositivos fotográficos, Robots, Esculturas, Equipos de sonido, Equipos deportivos, Herramientas, Juguetes y más.

¿Qué te podemos ayudar a hacer a continuación?

∇ Ir a la página de inicio para Fundición a presión China

→Piezas de fundición-Descubre lo que hemos hecho.

→ Consejos Ralated Acerca de Servicios de fundición a presión

By Fabricante de fundición a presión Minghe | Categorías: Artículos útiles |Material Tags: Fundición de aluminio, Fundición de zinc, Fundición de magnesio, Fundición de titanio, Fundición de acero inoxidable, Fundición de latón,Fundición de bronce,Casting de video,Historia de la empresa,Fundición a presión de aluminio | Comentarios desactivados