Las medidas para mejorar la vida útil del molde de fundición a presión de aleación de aluminio y magnesio

Como equipo de procesamiento importante, los moldes de fundición a presión de aleación de aluminio y magnesio tienen un impacto directo en la calidad del producto y los beneficios económicos de la empresa. El material del molde y la tecnología de tratamiento térmico son los principales factores que afectan la vida útil de los moldes de fundición a presión de aleación de aluminio y magnesio. Este artículo analiza los principales modos de falla de los moldes de fundición a presión de aleación de aluminio y magnesio, presenta brevemente los aceros para moldes típicos y los métodos comunes de tratamiento térmico, y señala que una selección razonable de materiales de molde y procesos de tratamiento térmico puede mejorar significativamente la estabilidad térmica y la templabilidad del molde. , resistencia al desgaste y estabilidad térmica. Propiedades como la fatiga y la conductividad térmica, aumentando así la vida útil del molde.

El modo de falla del molde de fundición a presión de aleación de aluminio y magnesio

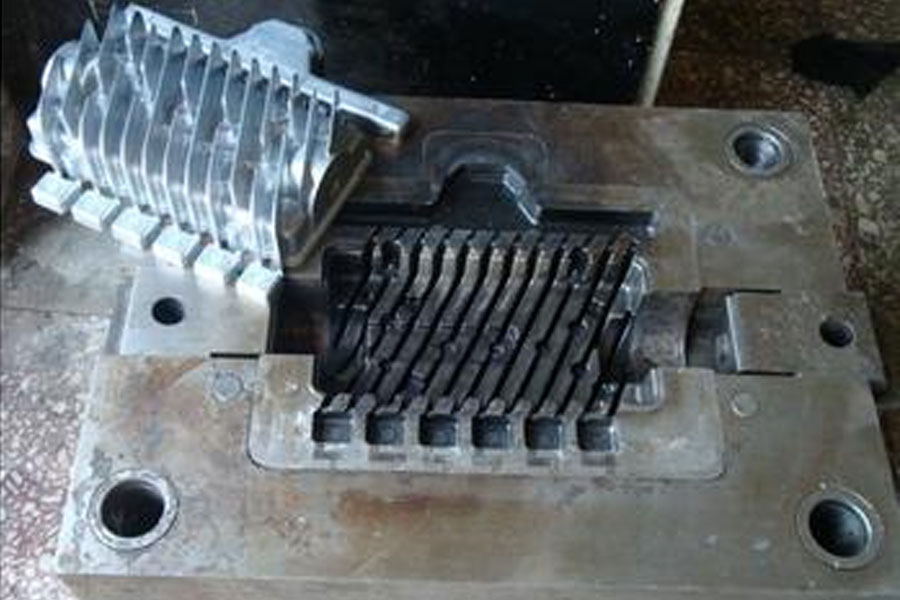

El molde de fundición a presión de aleación de aluminio y magnesio es un molde de formación utilizado para fundir piezas de aleación de aluminio y magnesio en una máquina de fundición a presión. La temperatura de la superficie de la cavidad puede alcanzar aproximadamente 600 ℃ durante el trabajo, y el líquido de aleación de aluminio y magnesio fundido es fácil de adherir a los materiales de acero. La aplicación frecuente de revestimientos antiadherentes a la cavidad del molde provoca fluctuaciones severas en la temperatura de la superficie de la cavidad. Los principales modos de falla son la adherencia del molde, la erosión, la fatiga térmica y el desgaste. Cuando la estructura de la cavidad del molde es compleja y hay concentración de tensión, el molde también se romperá y fallará bajo la acción combinada de carga térmica y carga mecánica.

1.1 Molde pegajoso

Cuando las piezas de aleación de aluminio y magnesio y la superficie del molde se mueven, debido a la superficie irregular, la tensión local de algunos puntos de contacto excede el límite elástico del material a unir, y las juntas unidas se cortan, fracturan y separan, haciendo el material de la superficie del molde Transfiera a la pieza de trabajo o se caiga.

1.2 Erosión

Cuando la superficie del molde está en contacto con el líquido de aleación de aluminio y magnesio para un movimiento relativo, la burbuja que se forma en el contacto entre el líquido y el molde se rompe y produce un impacto instantáneo y alta temperatura, lo que hace que la superficie del molde forme pequeños hoyos y hoyos. El líquido de aleación de aluminio y magnesio y las pequeñas partículas sólidas caen a alta velocidad e impactan repetidamente la superficie del molde, causando pérdida local de material y formando hoyos y hoyos en la superficie del metal. Bajo acción repetida, se desarrollarán grietas por fatiga en la superficie del dado e incluso se producirán fracturas locales.

1.3 Fatiga térmica

La superficie del molde se somete repetidamente a calentamiento y enfriamiento para causar fatiga y formar grietas. La razón principal del agrietamiento del molde de fundición a presión de aleación de aluminio y magnesio es la diferencia entre la temperatura de vertido y la temperatura de precalentamiento del molde. Cuanto mayor sea la diferencia de temperatura, más rápida será la velocidad de enfriamiento, más fáciles serán las grietas por fatiga térmica. En segundo lugar, la velocidad del ciclo térmico, el proceso de tratamiento térmico del molde y el tratamiento de la superficie también están estrechamente relacionados.

1.4 Desgaste

Debido a que la fricción entre la superficie del molde y las piezas procesadas de aleación de aluminio y magnesio de alta temperatura no se pueden lubricar, y las piezas de trabajo de alta temperatura se oxidan, la superficie de la cavidad del molde se templa y ablanda, y la baja dureza aumenta el desgaste. El desgaste severo evita que el molde procese productos calificados. La jubilación no es válida.

1.5 Estado

El fenómeno de que el molde de fundición a presión de aleación de aluminio y magnesio tiene grandes grietas o una separación parcial durante el trabajo y pierde su capacidad de servicio normal se denomina falla por fractura. La fractura del molde generalmente se manifiesta como fragmentos locales o todo el molde se rompe en varias partes.

Selección de aleación de magnesio y aluminio, fundición a presión, acero a presión

El tipo de material del molde, la composición química, la estructura metalográfica, la dureza, la tenacidad, la estructura hipoploide y otros factores generales son razones importantes del fracaso de los moldes de fundición a presión de aleación de aluminio y magnesio. Las malas condiciones de trabajo requieren que los moldes de fundición a presión de aleación de aluminio y magnesio tengan un alto rendimiento de estabilidad anti-templado y resistencia a la fatiga por frío y calor, tiene buena resistencia a alta temperatura, alta presión y alta velocidad, capacidad de erosión de aleación de aluminio-magnesio líquido y alta resistencia y tenacidad.

2.1 Acero 3Cr2W8V (H21)

Al contener más elementos de tungsteno, cromo y vanadio, tiene alta capacidad de endurecimiento, estabilidad al revenido y resistencia térmica. Es adecuado para moldes de fundición a presión con alta capacidad de carga, alta resistencia térmica y alta estabilidad de revenido.

2.2 Acero 4Cr5MoSiV1 (H13)

Tiene alta tenacidad y resistencia a la fatiga por frío y calor, y no es fácil producir grietas por fatiga térmica. Incluso si aparecen grietas por fatiga térmica, son delgadas y cortas, y no son fáciles de expandir. No es necesario precalentarlo antes de usarlo y se puede enfriar con agua del grifo. La resistencia térmica.

2.3 4Cr5Mo2MnSiV1 (Y10) acero

Se agrega molibdeno con una fracción de masa de aproximadamente 2%, complementado con elementos como vanadio y lodo para mejorar la estabilidad térmica, y se agregan cantidades adecuadas de silicio y manganeso para aumentar la resistencia de la matriz, con buen rendimiento a la fatiga térmica y resistencia a Corrosión del metal fundido.

2.4 4Cr5MoSiV (H11) Acero

Pertenece al acero de tungsteno para trabajo en caliente. Tiene buena tenacidad en condiciones de temperatura media, buena resistencia térmica, rendimiento a la fatiga térmica y cierta resistencia al desgaste. Se enfría al aire y se trata térmicamente en condiciones de temperatura de austenización más bajas. La deformación es pequeña, la tendencia a producir incrustaciones de óxido durante el enfriamiento con aire es pequeña y puede resistir el efecto de erosión del aluminio fundido.

2.5 3Cr3Mo3VNb (HM3) Acero

Un nuevo tipo de acero para troqueles de forja en caliente de alta resistencia y tenacidad, que agrega oligoelementos Nb en condiciones de bajo contenido de carbono para mejorar la resistencia al revenido y la resistencia térmica, tiene un efecto obvio de endurecimiento secundario de revenido y puede superar eficazmente el molde. al desgaste térmico, fatiga térmica, agrietamiento térmico, etc.

2.6 4Cr3Mo3SiV (H10) Acero

Tiene mayor dureza, resistencia al calor y resistencia al desgaste a una temperatura de trabajo de 500 ~ 600 ℃, y tiene muy buena templabilidad y alta tenacidad, la resistencia al revenido y la estabilidad térmica son más altas que el acero H13, tenacidad al impacto La dureza y la tenacidad a la fractura son más altas que eso de acero 3Cr2W8V. Cuando la temperatura de revenido excede los 260 ℃, la dureza del acero es mayor que la del acero H13. El uso de materiales de molde de alta resistencia y dureza es una medida muy importante para mejorar el rendimiento de los moldes de fundición a presión de aleación de aluminio y magnesio y extender la vida útil del molde. Por ejemplo, un determinado molde se procesa directamente con acero 3Cr2W8V. Dimensiones φ180x85mm, requisito de dureza 42 ~ 46HRC, solo se puede fundir a presión 249 en producción y uso,

900 piezas. Posteriormente, se fabricó con 4Cr3Mo3SiV, y la vida útil se incrementó a 1000.000 piezas.

Selección del proceso de tratamiento térmico para moldes de fundición a presión de aleación de aluminio y magnesio

El tratamiento térmico del molde de fundición a presión de aleación de aluminio y magnesio es cambiar la estructura del acero del molde, de modo que el molde pueda obtener la estructura y el rendimiento requeridos, y pueda extender la vida útil del molde. La especificación del proceso de tratamiento térmico debe determinarse de acuerdo con el material del molde, la forma, el tamaño y la complejidad del molde.

3.1 Tratamiento de precalentamiento

El tratamiento de precalentamiento del molde de fundición a presión puede adoptar tres procesos: recocido continuo, recocido isotérmico y templado y tratamiento térmico de revenido. El propósito es obtener una estructura uniforme y carburo disperso antes del tratamiento térmico final para mejorar la resistencia y tenacidad del acero. El proceso de recocido continuo es relativamente simple y también se puede obtener una mejor estructura de perlita granular. Para moldes de fundición a presión con formas complejas y altos requisitos, se puede utilizar el recocido isotérmico para obtener una estructura de perlita granular más ideal.

3.2 Enfriamiento y precalentamiento

El acero para moldes de fundición a presión es principalmente acero de alta aleación con mala conductividad térmica. A menudo se toman medidas de precalentamiento durante el enfriamiento y el calentamiento. El número de precalentamiento y la temperatura dependen de la composición del acero de la matriz y de los requisitos para la deformación del molde. Para moldes con baja temperatura de enfriamiento, forma simple y requisitos de baja deformación, se debe realizar un precalentamiento (800 ℃ ~ 850 ℃) durante el calentamiento por enfriamiento sin agrietarse. Para moldes con templado a temperaturas más altas, formas complejas y altos requisitos de deformación, es necesario un precalentamiento secundario (600 a 650 ° C, 800 a 850 ° C). El propósito es reducir la tensión generada durante el proceso de calentamiento y, al mismo tiempo, uniformar la estructura general del molde.

3.3 Calentamiento de enfriamiento

La temperatura de calentamiento de enfriamiento rápido del molde de fundición a presión se puede implementar de acuerdo con la especificación de calentamiento de enfriamiento de cada grado de acero. Por ejemplo, la temperatura de enfriamiento del acero 3Cr2W8V es de 1050 ~ 1150 ℃, y la temperatura de enfriamiento del acero H13 es de 1020 ~ 1100 ℃. Para asegurar la disolución completa de los carburos, obtener austenita uniforme y obtener un buen rendimiento a alta temperatura, el tiempo de retención de enfriamiento y calentamiento de los moldes de fundición a presión debe extenderse adecuadamente. Generalmente, el coeficiente de mantenimiento del calentamiento en el horno de baño de sal es de 0.8 ~ 1.0 min / mm.

3.4 Enfriamiento y enfriamiento

La velocidad de enfriamiento del aceite es rápida y se puede obtener un buen rendimiento, pero la tendencia a la deformación y al agrietamiento es grande. Generalmente, el enfriamiento por aceite se utiliza para moldes de fundición a presión con formas simples y bajos requisitos de deformación; para moldes de fundición a presión con formas complejas y altos requisitos de deformación, se debe utilizar un temple jerárquico para evitar la deformación y el agrietamiento del molde. El enfriamiento por enfriamiento debe ser lo más lento posible para reducir la deformación por enfriamiento, el calentamiento y el enfriamiento en un horno de resistencia al vacío, el enfriamiento puede adoptarse mediante enfriamiento por gas. El calentamiento y enfriamiento en un baño de sal, y el enfriamiento gradual se pueden adoptar durante el enfriamiento. Cuando el molde se apaga y enfría, se debe templar inmediatamente después de remojarlo y enfriarlo a 150 ~ 200 ℃, y no se debe dejar enfriar a temperatura ambiente.

3.5 Templado

La dureza del molde de fundición a presión se logra mediante el templado, y la dureza de la cavidad del molde de fundición a presión afecta directamente la vida de fatiga en caliente y en frío del molde. Los diferentes materiales, diferentes temperaturas de enfriamiento y templado también son diferentes. Por ejemplo, la dureza del molde de fundición a presión de aleación de aluminio y magnesio de acero 3Cr2W8V es generalmente de 42 ~ 48HRC, y su temperatura de templado generalmente se selecciona entre 560 ~ 620 ℃, pero si se usa templado a alta temperatura, la temperatura de templado es tan alta como 670 ℃. La dureza después de templar a 1150 ° C y templar a 650 ° C es 45HRC; mientras que la dureza después de templar a 1050 ° C y templar a 650 ° C es 35HRC.

3.6 Tratamiento de refuerzo de superficies

Una vez templado y revenido el molde de fundición a presión, la dureza de la superficie no es muy alta. Para obtener una alta dureza y resistencia al desgaste en la superficie del molde de fundición a presión, mientras que la parte del núcleo aún mantiene suficiente resistencia y tenacidad, y para mejorar el rendimiento antiadherente del molde de fundición a presión de aleación de aluminio y magnesio, superficie la nitruración se puede realizar en el molde de fundición a presión. O tratamiento de nitrocarburación. El uso de un tratamiento de endurecimiento y un proceso de tratamiento de fortalecimiento de la superficie es una forma importante de mejorar el rendimiento y la vida útil del molde. Por ejemplo, el medio de tratamiento térmico de nitrocarburación del molde de fundición a presión H13 es gas amoniaco + etanol, y el proceso es de 580 x 4.5 h. Después de templar a 1030 ° C y templar a 600 ° C y tratamiento térmico de nitrocarburación de gas 580, la dureza de la superficie del molde es superior a 900HV, la dureza de la matriz es de 46 ~ 48HRC, y la resistencia al desgaste, resistencia a la fatiga y resistencia a la corrosión del molde. han mejorado enormemente. .

Conclusión

En la producción de moldes de fundición a presión de aleación de aluminio y magnesio, es necesario analizar y estudiar las causas de falla de acuerdo con las condiciones de trabajo del molde, seleccionar correctamente el material del molde y formular un proceso de tratamiento térmico razonable para asegurar el molde. dureza de la superficie, resistencia al desgaste, fuerza del núcleo y tenacidad, y previene la corrosión del metal líquido y la adherencia del molde. , Reduzca efectivamente la tasa de rechazo y aumente significativamente la vida útil del molde. La práctica de producción ha demostrado que precalentar el molde de fundición a presión de aleación de aluminio y magnesio a una temperatura efectiva y económica puede reducir la diferencia de temperatura entre el molde y la pieza de trabajo, reducir la generación de grietas en el molde, extender la vida útil del molde y aumentar productividad. Por supuesto, durante el uso de moldes de fundición a presión de aleación de aluminio y magnesio, el uso correcto, la gestión razonable y el mantenimiento cuidadoso también son medidas efectivas para reducir la rotura temprana del molde y aumentar la vida útil del molde.

Páginas relacionadas:fabricación de moldes

Conserve la fuente y la dirección de este artículo para reimprimir: Las medidas para mejorar la vida útil del molde de fundición a presión de aleación de aluminio y magnesio

Minhe Empresa de fundición a presión se dedican a fabricar y proporcionar piezas de fundición de calidad y alto rendimiento (la gama de piezas de fundición a presión de metal incluye principalmente Fundición a presión de pared delgada,Fundición a presión en cámara caliente,Fundición a presión de cámara fría), Servicio redondo (servicio de fundición a presión,Mecanizado cnc,Fabricación de moldes, Tratamiento de superficie) .Cualquier fundición a presión de aluminio personalizada, fundición a presión de magnesio o Zamak / zinc y otros requisitos de fundición pueden contactarnos.

Bajo el control de ISO9001 y TS 16949, todos los procesos se llevan a cabo a través de cientos de máquinas de fundición a presión avanzadas, máquinas de 5 ejes y otras instalaciones, que van desde desintegradores hasta lavadoras Ultra Sonic.Minghe no solo cuenta con equipos avanzados, sino que también cuenta con profesionales equipo de ingenieros, operadores e inspectores experimentados para hacer realidad el diseño del cliente.

Fabricante por contrato de piezas de fundición a presión. Las capacidades incluyen piezas de fundición a presión de aluminio de cámara fría de 0.15 libras. a 6 libras, configuración de cambio rápido y mecanizado. Los servicios de valor agregado incluyen pulido, vibración, desbarbado, granallado, pintura, enchapado, revestimiento, ensamblaje y herramientas. Los materiales con los que se trabaja incluyen aleaciones como 360, 380, 383 y 413.

Asistencia en el diseño de fundición a presión de zinc / servicios de ingeniería simultáneos. Fabricante personalizado de piezas fundidas de zinc de precisión. Se pueden fabricar piezas de fundición en miniatura, piezas de fundición a presión de alta presión, piezas de fundición de moldes de deslizamiento múltiple, piezas de fundición de moldes convencionales, piezas de fundición unitaria e independiente y piezas de fundición selladas en cavidades. Las piezas fundidas se pueden fabricar en longitudes y anchos de hasta 24 pulgadas con una tolerancia de +/- 0.0005 pulgadas.

Fabricante certificado por ISO 9001: 2015 de magnesio fundido a presión, las capacidades incluyen fundición a presión de magnesio a alta presión de hasta 200 toneladas de cámara caliente y 3000 toneladas de cámara fría, diseño de herramientas, pulido, moldeado, mecanizado, pintura en polvo y líquida, control de calidad completo con capacidades de CMM , montaje, embalaje y entrega.

Certificado ITAF16949. El servicio de casting adicional incluye fundición de inversión,moldeo en arena,Fundición por gravedad, Fundición de espuma perdida,Fundición centrífuga,Fundición al vacío,Fundición de molde permanenteLas capacidades incluyen EDI, asistencia de ingeniería, modelado de sólidos y procesamiento secundario.

Industrias de fundición Estudios de casos de piezas para: automóviles, bicicletas, aeronaves, instrumentos musicales, embarcaciones, dispositivos ópticos, sensores, modelos, dispositivos electrónicos, carcasas, relojes, maquinaria, motores, muebles, joyas, plantillas, telecomunicaciones, iluminación, dispositivos médicos, dispositivos fotográficos, Robots, Esculturas, Equipos de sonido, Equipos deportivos, Herramientas, Juguetes y más.

¿Qué te podemos ayudar a hacer a continuación?

∇ Ir a la página de inicio para Fundición a presión China

→Piezas de fundición-Descubre lo que hemos hecho.

→ Consejos Ralated Acerca de Servicios de fundición a presión

By Fabricante de fundición a presión Minghe | Categorías: Artículos útiles |Material Tags: Fundición de aluminio, Fundición de zinc, Fundición de magnesio, Fundición de titanio, Fundición de acero inoxidable, Fundición de latón,Fundición de bronce,Casting de video,Historia de la empresa,Fundición a presión de aluminio | Comentarios desactivados