Gestión de aleaciones de aluminio y materiales auxiliares en la producción de fundición a presión

Gestión de material principal

1. Control de entrada de lingotes de aleación de aluminio

Debido al contenido de gas y los requisitos de puntos duros de la aleación de aluminio, las plantas de producción de lingotes de aluminio deben hacer un buen trabajo de refinación, desgasificación y eliminación de escoria para evitar que defectos como el alto contenido de gas y muchas impurezas en los lingotes de aluminio se hereden en la matriz. líquido de fundición de aluminio. Después de que el lingote de aleación de aluminio ingresa a la fábrica, el primer paso es inspeccionar la apariencia. Se requiere que la superficie del lingote de aluminio sea lisa, sin asperezas, sin manchas de aceite, moho y escamas de óxido, y la estructura de fractura del lingote de aleación de aluminio es fina y densa. No debe haber segregación, encogimiento o encogimiento graves. Escoria e inclusiones. Muestrear la composición de cada lote y número de calor para asegurar que la composición de la aleación utilizada sea calificada. En la producción de productos con requisitos especiales, es necesario agregar otros elementos de prueba. Por ejemplo, cuando se producen productos con requisitos de rendimiento mecánico, cuando el lingote de aleación de aluminio se entrega para la producción, se requiere presentar una barra de prueba de tracción para cada horno; Al producir productos con requisitos de hermeticidad, se debe aumentar el grado de orificio del lingote de aleación de aluminio. Detectar

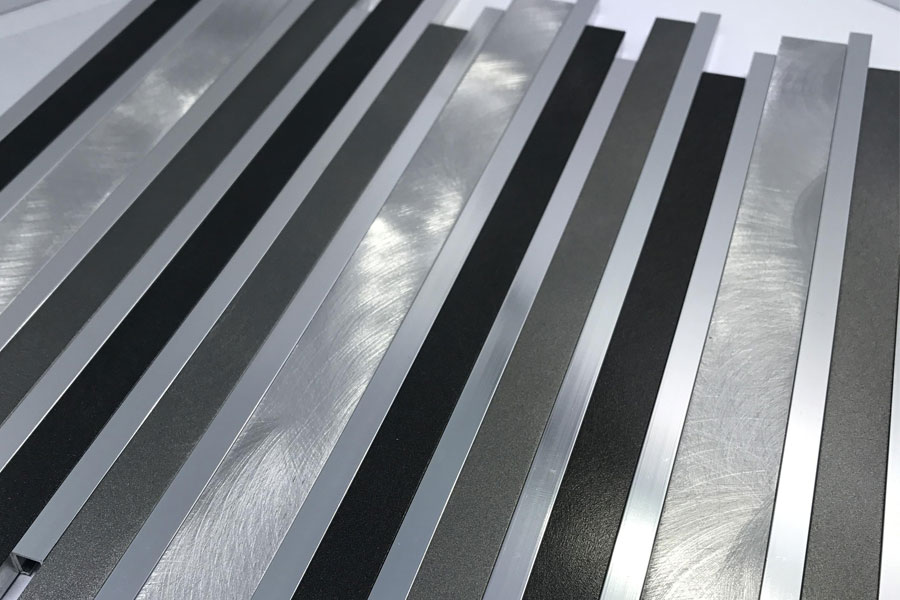

Los tipos de aleaciones de aluminio que se utilizan en la producción real a menudo no se limitan a un grado, y los requisitos de composición química de cada grado de aleación de aluminio son bastante diferentes. Los elementos principales de un grado de aleación están en otro grado de aleación. Puede considerarse una impureza. Para la coexistencia de varios grados, es necesario distinguir visualmente claramente las aleaciones de cada grado para evitar que se produzcan mezclas durante el uso. La medida general es especificar de manera clara y uniforme el color de apariencia de las aleaciones de aluminio de diferentes marcas y diferentes fabricantes, y almacenar diferentes materiales en diferentes áreas después de su llegada a fábrica.

2. Control del proceso de fusión de la aleación de aluminio

La práctica de producción muestra que mejorar la calidad de la aleación fundida es un factor clave para mejorar la calidad de las piezas fundidas a presión. Por lo tanto, la gestión de las materias primas debe controlarse estrictamente para que las materias primas no calificadas no se pongan en el taller ni se pongan en producción. Operar estrictamente de acuerdo con los estándares requeridos por el proceso de fusión de aleaciones, y fortalecer la gestión de diversas materias primas (nuevos materiales, materiales reciclados y materiales auxiliares).

El proceso de fusión de la aleación de aluminio debe tener regulaciones claras sobre la temperatura de fusión, el tiempo de fusión y la proporción de materiales que se vuelven a calentar, especialmente los materiales que se vuelven a calentar deben clasificarse y administrarse estrictamente, y no deben mezclarse. El material reciclado debe estar limpio y libre de aceite, óxido, limo, humedad e inserciones. Los contaminantes aceitosos en el material reciclado pueden ser refundidos por el fabricante de lingotes de aluminio y no pueden colocarse directamente en el horno de fusión para su uso; en el caso de los bloques de aluminio dispersos, se deben tamizar y eliminar el polvo, la arena y otros escombros del interior. Uso: Cuando se usa aluminio fundido para recalentar, la proporción de agente de refinado y eliminador de escoria es mayor que cuando solo se usa lingote de aleación de aluminio para fundir. En la producción en clima con alta humedad relativa, la proporción de material reciclado no debe exceder el 30%, y el material reciclado puede aumentarse adecuadamente en clima seco, pero no debe exceder el 40%.

La escoriación y desgasificación del aluminio fundido después de la fundición deben llevarse a cabo de manera oportuna, y los parámetros correspondientes deben registrarse según sea necesario. En el proceso de fusión centralizado, se debe probar la composición química de cada recipiente de líquido de aluminio para garantizar que la composición química del producto se califique durante el proceso de fusión. Además, se debe evitar la fundición a largo plazo; de lo contrario, aumentará el contenido de hidrógeno en el líquido de aleación de aluminio, lo que afectará la resistencia y la hermeticidad del producto de fundición a presión. Generalmente, no supera las 4 h desde la fusión hasta la fundición a presión.

Gestión de materiales auxiliares

1. Control de desmoldante

El uso de un agente de desmoldeo puede hacer que el metal líquido se llene sin problemas, facilitar la formación, evitar que el molde se pegue, hacer que las piezas fundidas obtengan una calidad de superficie brillante, suave y plana, y tener una gran influencia en el ritmo de producción, la superficie de la fundición y la calidad interna. Al mismo tiempo, puede proteger el molde, evitar la erosión del metal líquido a alta temperatura en la superficie del molde, reducir la conductividad térmica y la temperatura del molde y extender la vida útil del molde. Cuando se abre el molde, favorece la expulsión suave de la pieza fundida y también desempeña un papel importante en la reducción de la fricción y el desgaste del punzón, la varilla de expulsión y las piezas móviles. El control del agente de liberación no solo incluye la selección y la proporción del agente de liberación en sí, sino que también incluye la gestión de la pulverización y el secado del agente de liberación por parte del operador. Generalmente, la selección del agente de desmoldeo tiene los siguientes requisitos.

- Tiene buena lubricidad a alta temperatura y bajo punto de volatilización. El agua en el agente de desmoldeo puede volatilizarse rápidamente a 100-150 ° C.

- No tiene ningún efecto corrosivo en los moldes de fundición a presión y las piezas de fundición a presión, y tiene un rendimiento estable. El agente de liberación no debe volatilizarse demasiado rápido y espesarse en el aire.

- No se precipitará ningún gas dañino a alta temperatura, y no se producirán incrustaciones en la superficie de la cavidad de fundición a presión.

En la actualidad, la pulverización del agente desmoldante es principalmente una operación manual, y una operación de pulverización razonable es un factor importante para garantizar la calidad de la fundición, la vida útil del molde de fundición a presión y la eficiencia de producción. El tiempo de pulverización del agente de desmoldeo también cambia con el rendimiento de desmoldeo, la relación de dilución, las diferentes formas de fundición a presión y las diferentes temperaturas del molde de los diferentes tipos de agentes de desmoldeo. El agente de desmoldeo se rocía desde la pistola rociadora a la superficie del molde para condensarse en una película protectora. Toma mucho tiempo. Cuando el proceso no se completa, se lleva a cabo la operación de fundición, que a menudo es la causa principal de los defectos sueltos de la fundición. De acuerdo con las regulaciones del proceso de fundición a presión, se debe adoptar un intervalo de tiempo de pulverización razonable para un tipo diferente de agente de liberación y diferentes proporciones de dilución. Los trabajadores de fundición a presión deben comprender el significado de los límites superior e inferior de los parámetros del proceso y la tendencia de la influencia del ajuste, y realizar los ajustes adecuados de acuerdo con las condiciones de la superficie de las piezas de fundición producidas.

Cuando se utilizan agentes de liberación a base de agua, la proporción de agentes de liberación debe controlarse estrictamente. Si la proporción de agente de desmoldeo a agua es demasiado espesa, se formará una película más gruesa en la superficie del molde y se formará lentamente una acumulación de agente de desmoldeo en la superficie del molde. La humedad en el agente de desmoldeo no se puede descargar por completo y se generará gas, lo que hará que la pieza de fundición a presión. La compacidad interna se deteriora. Si la proporción de agente de desmoldeo a agua es demasiado fina, el efecto no se logrará y las piezas de fundición a presión sufrirán tensión y adherencia del molde.

Por tanto, en el control de calidad del taller de fundición a presión, la gestión del desmoldeante tiene un mayor impacto en la calidad de las piezas de fundición a presión. Es necesario fortalecer la gestión en esta área, como nombrar a una persona especial para que sea responsable de la proporción del desmoldante, y estipular claramente varios tipos de desmoldantes diferentes. La proporción de desmoldante y agua en el proceso de producción de fundición a presión. Los productos se determinan y cuantifican de acuerdo con el proceso de preparación del desmoldante. Al pulverizar, el operador debe realizar una formación estricta sobre la acción de pulverización, y la acción debe llevarse a cabo de acuerdo con los requisitos y especificaciones, y no se permite pulverizar más, menos o fallar.

2. Gestión del aceite de perforación

En la actualidad, la mayor parte del uso de aceite lubricante para punzones a base de aceite o lubricación por partículas, sin importar la forma de lubricación del punzón, después de que el líquido de aluminio ingresa al barril, debe quemarse por completo en poco tiempo y el residuo debe distribuirse. en la capa superior del líquido de aleación, para que el impacto del aceite de perforación en el producto no sea demasiado grande. De lo contrario, el gas generado por la combustión y los residuos después de la combustión entrarán en el producto y el resultado se puede imaginar.

La forma sencilla de verificar el aceite del punzón es observar el color del mango del material en el molde. Generalmente, el grosor del mango del material es de 1/3 a 1/4 del diámetro del punzón, y la longitud del ennegrecimiento del aceite del punzón no debe exceder 3 del grosor del mango del material. / 5; Al mismo tiempo, no debe haber un ennegrecimiento evidente en el extremo del mango del material (es decir, demasiado residuo de polvo de grafito). De lo contrario, una vez procesado el producto, los defectos como los poros aumentarán inevitablemente.

En el proceso de producción, también debemos prestar atención a las condiciones de trabajo del dispositivo de lubricación del punzón en todo momento. Si el lubricante se rocía demasiado o muy poco, tendrá un impacto negativo en la vida útil de la cámara de presión y el punzón y la calidad de la fundición a presión. Al ajustar la cantidad de lubricante utilizado, es necesario considerar tanto la lubricidad del punzón como la capacidad de desmoldeo del molde. Especialmente cuando se usa lubricación por partículas, no importa cómo se usen los gránulos de cera en el molde de fundición a presión, habrá un problema de volatilización de la materia orgánica. Si una gran cantidad de materia orgánica volátil no se puede descargar bien, tendrá un gran impacto en la generación de poros en la pieza de fundición a presión.

3. Gestión de perforaciones

El punzón y la cámara de presión constituyen un sistema interdependiente. En circunstancias normales, la vida útil de la cámara de presión puede alcanzar de 2 a 3 años, y la vida útil de un punzón es corta, un turno y la vida útil prolongada puede llegar a más de 10,000 veces. La diferencia en la vida útil provocará fluctuaciones en la calidad del producto y cambios significativos en los costos de producción. Por lo tanto, una buena gestión del punzón no solo puede estabilizar la calidad de las piezas de fundición a presión, sino que también puede reducir en gran medida el costo de producción de la fundición a presión.

- Diseño de tamaño de punzón. En circunstancias normales, es necesario que haya un cierto espacio libre entre el punzón y la cámara de presión. La práctica muestra que el espacio ideal es de aproximadamente 0.1 mm. Durante la inyección, si el espacio es demasiado grande, el líquido de aleación de aluminio puede entrar en el espacio y se producirán fugas de líquido de aluminio y humo, lo que agravará el desgaste del punzón y reducirá la vida útil del punzón; si el espacio es demasiado pequeño, el punzón se moverá en el proceso Hay atascos, la velocidad del punzón no puede alcanzar la velocidad predeterminada por el proceso, el tiempo de llenado del molde se prolonga y los problemas de calidad de la fundición a presión aumento de piezas. Por lo tanto, el procesamiento y fabricación del punzón debe realizarse estrictamente de acuerdo con el dibujo, para finalmente controlar el espacio crítico, extender la vida útil del punzón y garantizar la calidad del producto.

- El enfriamiento del punzón Dado que el proceso de fundición a presión determina que la temperatura del punzón cambia constantemente, con el cambio de temperatura, el espacio entre el punzón y la cámara de presión también cambia. Estos cambios afectan no solo la vida útil del punzón, sino también la estabilidad del proceso de inyección durante el proceso de fundición a presión. Para mantener el espacio ideal, es necesario enfriar el punzón. En el diseño, se considera que el émbolo está completamente enfriado por el núcleo de agua de la varilla de inyección, y el calor del punzón se elimina al máximo, y se puede mantener el espacio ideal entre el punzón y la cámara de presión. estable. Estas medidas ayudan a garantizar la estabilidad del proceso de inyección de cada molde y la estabilidad de la calidad de los productos de fundición a presión. La práctica ha demostrado que el sistema de inyección con un buen enfriamiento del punzón puede prolongar en gran medida la vida útil del punzón al tiempo que garantiza la estabilidad del proceso de inyección. Sin embargo, es necesario hacer un buen trabajo sellando el circuito de agua de enfriamiento del punzón, y tener cuidado con las fugas de agua de enfriamiento causadas por un sellado deficiente entre el punzón y la varilla de inyección. Si no se presta suficiente atención a la fuga de agua de refrigeración, afectará gravemente al producto. Hermeticidad.

4. Manejo del crisol

El uso de crisoles es muy importante para la fundición a presión de aleaciones de aluminio, especialmente el uso de crisoles de hierro fundido. Si los crisoles no se pueden operar estrictamente de acuerdo con las especificaciones del crisol, el contenido de Fe en la composición de la aleación de aluminio en el proceso de producción posterior puede exceder el estándar. Según nuestra experiencia, si el crisol de hierro fundido se puede cepillar con la pintura del crisol en estricta conformidad con los requisitos para el uso del nuevo bote, y cepillar cada 3 días durante el uso, básicamente el aumento en el contenido de Fe durante toda la matriz. El proceso de producción de fundición no superará el 0.2% (estos son los datos estadísticos de la empresa a lo largo de los años, puede haber algunas diferencias entre las diferentes empresas). Bajo la premisa de controlar la inspección entrante de los lingotes de aleación de aluminio, puede garantizar completamente que la composición de la aleación de las piezas fundidas a presión producidas cumple con los requisitos estándar. Aunque no hay preocupación por el aumento de hierro en el uso de crisoles de grafito, también debe prestarse atención. El proceso de secado para el primer uso de crisoles de grafito debe implementarse estrictamente. Estas operaciones afectarán la vida útil de los crisoles de grafito en el futuro y no se han precalentado bien. La vida útil del crisol de grafito se verá muy afectada. El alto precio de cada crisol de grafito afectará el costo de producción de la fundición a presión.

Conclusión

Entre los cinco elementos principales de la gestión de la calidad, el anterior analiza principalmente las cuestiones de "materiales" y "personas". Mientras se gestionan las materias primas y los materiales auxiliares, la formación y la gestión del personal deben realizarse bien, y el nivel técnico de los trabajadores de fundición a presión debe mejorarse aún más. Para resolver eficazmente los problemas de calidad en la producción de fundición a presión, aplique la idea de gestión de calidad total al control de calidad del taller de fundición a presión y utilice el conocimiento sistemático de la teoría de la producción de fundición a presión para guiar la producción, que seguramente mejorará la capacidad de control de calidad del taller de fundición a presión a una nueva altura. .

Conserve la fuente y la dirección de este artículo para reimprimir: Gestión de aleaciones de aluminio y materiales auxiliares en la producción de fundición a presión

Minghe Casting Company se dedica a fabricar y proporcionar piezas de fundición de calidad y alto rendimiento (la gama de piezas de fundición a presión de metal incluye principalmente Fundición a presión de pared delgada,Fundición a presión en cámara caliente,Fundición a presión de cámara fría), Servicio redondo (servicio de fundición a presión,Mecanizado cnc,Fabricación de moldes, Tratamiento de superficie) .Cualquier fundición a presión de aluminio personalizada, fundición a presión de magnesio o Zamak / zinc y otros requisitos de fundición pueden contactarnos.

Bajo el control de ISO9001 y TS 16949, todos los procesos se llevan a cabo a través de cientos de máquinas de fundición a presión avanzadas, máquinas de 5 ejes y otras instalaciones, que van desde desintegradores hasta lavadoras Ultra Sonic.Minghe no solo cuenta con equipos avanzados, sino que también cuenta con profesionales equipo de ingenieros, operadores e inspectores experimentados para hacer realidad el diseño del cliente.

Fabricante por contrato de piezas de fundición a presión. Las capacidades incluyen piezas de fundición a presión de aluminio de cámara fría de 0.15 libras. a 6 libras, configuración de cambio rápido y mecanizado. Los servicios de valor agregado incluyen pulido, vibración, desbarbado, granallado, pintura, enchapado, revestimiento, ensamblaje y herramientas. Los materiales con los que se trabaja incluyen aleaciones como 360, 380, 383 y 413.

Asistencia en el diseño de fundición a presión de zinc / servicios de ingeniería simultáneos. Fabricante personalizado de piezas fundidas de zinc de precisión. Se pueden fabricar piezas de fundición en miniatura, piezas de fundición a presión de alta presión, piezas de fundición de moldes de deslizamiento múltiple, piezas de fundición de moldes convencionales, piezas de fundición unitaria e independiente y piezas de fundición selladas en cavidades. Las piezas fundidas se pueden fabricar en longitudes y anchos de hasta 24 pulgadas con una tolerancia de +/- 0.0005 pulgadas.

Fabricante certificado por ISO 9001: 2015 de magnesio fundido a presión, las capacidades incluyen fundición a presión de magnesio a alta presión de hasta 200 toneladas de cámara caliente y 3000 toneladas de cámara fría, diseño de herramientas, pulido, moldeado, mecanizado, pintura en polvo y líquida, control de calidad completo con capacidades de CMM , montaje, embalaje y entrega.

Certificado ITAF16949. El servicio de casting adicional incluye fundición de inversión,moldeo en arena,Fundición por gravedad, Fundición de espuma perdida,Fundición centrífuga,Fundición al vacío,Fundición de molde permanenteLas capacidades incluyen EDI, asistencia de ingeniería, modelado de sólidos y procesamiento secundario.

Industrias de fundición Estudios de casos de piezas para: automóviles, bicicletas, aeronaves, instrumentos musicales, embarcaciones, dispositivos ópticos, sensores, modelos, dispositivos electrónicos, carcasas, relojes, maquinaria, motores, muebles, joyas, plantillas, telecomunicaciones, iluminación, dispositivos médicos, dispositivos fotográficos, Robots, Esculturas, Equipos de sonido, Equipos deportivos, Herramientas, Juguetes y más.

¿Qué te podemos ayudar a hacer a continuación?

∇ Ir a la página de inicio para Fundición a presión China

→Piezas de fundición-Descubre lo que hemos hecho.

→ Consejos Ralated Acerca de Servicios de fundición a presión

By Fabricante de fundición a presión Minghe | Categorías: Artículos útiles |Material Tags: Fundición de aluminio, Fundición de zinc, Fundición de magnesio, Fundición de titanio, Fundición de acero inoxidable, Fundición de latón,Fundición de bronce,Casting de video,Historia de la empresa,Fundición a presión de aluminio | Comentarios desactivados