El método de solución de pegar el molde en la puerta de fundición a presión

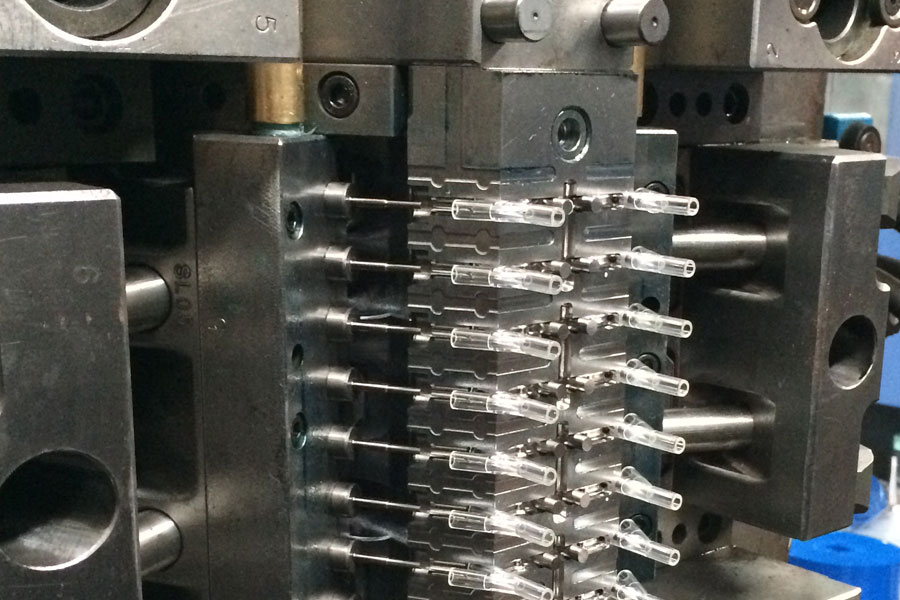

En el proceso de producción de fundición a presión, a menudo se encuentra que se producen pegadas o pegadas graves en la parte de la puerta del molde. La aleación de aluminio se adhiere a la pared alrededor de la puerta y no es fácil de quitar. Esta situación se da con mayor frecuencia en moldes nuevos. muchos. Cuando la fábrica comenzó a producir 186 cajas, las partes de la compuerta se atascaron en bloques y aparecieron grietas, lo que resultó en una baja tasa de calificación del producto y afectó la producción normal de fundición a presión. Hay muchos factores que provocan la adherencia del molde, como la composición química no calificada de la aleación, debido a que la aleación de aluminio y el hierro tienen una fuerte afinidad, bajo ciertas condiciones, es fácil reaccionar con los moldes H13 y provocar adherencia; el uso de agentes desmoldeantes es deficiente. El ajuste de los parámetros del proceso no es razonable; el diseño de la puerta del molde no es razonable; la rigidez o rugosidad superficial del molde no es suficiente, etc., que deben resolverse en el proceso de producción específico. Después de análisis y resumen: Tomamos las siguientes medidas para solucionar el problema de adherencias y grietas en la compuerta de la caja 186.

1. Análisis de la composición química de la aleación de aluminio

La aleación de aluminio y el hierro tienen una fuerte afinidad. Cuando el contenido de hierro en la aleación de aluminio es inferior al 0.7%, la aleación de aluminio es propensa a reaccionar químicamente con el molde H13 para producir compuestos que se adhieren a la superficie del molde y producen moldes pegajosos, pero el hierro puede reducir la tendencia de la aleación de aluminio. para adherirse a los moldes y facilitar la fundición a presión. Con el aumento del contenido de hierro, las propiedades mecánicas disminuyen, especialmente la tenacidad al impacto y la plasticidad disminuyen, la tendencia al agrietamiento en caliente aumenta, aparecen puntos duros en la aleación de aluminio y el rendimiento del procesamiento se deteriora. Por lo tanto, el contenido de hierro en la aleación de aluminio fundido a presión debe controlarse entre 0.7% y 1.3%.

Por lo tanto, primero debemos analizar la composición química de la aleación de aluminio. Después del análisis espectral, el contenido de hierro de la aleación de aluminio ADC12 utilizada en este producto es de aproximadamente 0.9% y no hay ningún problema con la composición del elemento de aleación.

2. Ajuste de los parámetros del proceso de fundición a presión

La configuración de los parámetros del proceso también tiene una gran influencia en el molde de pegado, como la presión y la velocidad, la temperatura de vertido de la aleación, la temperatura del molde, etc., por lo que los parámetros del proceso razonables deben calcularse de acuerdo con la estructura y Requisitos de uso de la fundición.

- Ajuste de presión y velocidad. El flujo de alta presión de metal aumentará la unión entre la aleación y el molde, y el calor de fricción entre diferentes metales a alta presión hace que la soldadura entre los metales, que también es un fenómeno de adherencia. Es necesario calcular la presión del flujo de metal y establecer la presión mínima requerida para producir productos de fundición de alta calidad. Este producto se fabrica bajo el modelo Lijin DCC1600. De acuerdo con los requisitos del producto, la presión de sobrealimentación requerida se calcula en 24 ~ 26Mpa para evitar la unión del flujo de metal bajo presión excesiva y reducir la estanqueidad del molde, lo que también puede evitarse. La aparición de grietas. El flujo de metal de alta velocidad limpió la pared moldeada, el molde de fundición a presión acelerada se desgastó y el flujo de metal de alta velocidad entró en la pared moldeada en forma de niebla, se adhirió a la superficie del molde y no pudo fusionarse con el subsiguiente flujo de metal para formar defectos superficiales. La presión y la velocidad son dos factores que se complementan y se restringen entre sí. Para cumplir con los requisitos tecnológicos de las piezas fundidas, la presión y la velocidad de llenado de la fundición a presión deben ajustarse de forma continua.

- Control de temperatura de moldes y aleaciones. El nivel de temperatura del molde es muy importante para determinar si el molde se pega. Cuanto mayor sea la temperatura del molde, más fácil será producir moldes pegajosos. La entrada de agua del molde es la zona de alta temperatura. En esta área, debemos aumentar el número de tuberías de cobre rociadas, o usar una pistola para enfriar la parte del molde y verificar el efecto de agua de enfriamiento del molde. En el proceso de producción real, podemos utilizar infrarrojos. El termómetro detecta la parte pegada del molde y controla la temperatura del molde entre 150 ° C y 220 ° C para permitir que el molde alcance el equilibrio térmico. La temperatura de vertido de la aleación de aluminio se establece en la más baja de acuerdo con los requisitos de la fundición, entre 610 680 ~ XNUMX ℃, para reducir la formación de moldes pegajosos.

- Mediante la depuración del proceso anterior. El moho que se pega a la puerta se alivia hasta cierto punto, pero sigue siendo inestable y más desguazado. Entonces comenzamos a mejorar el corredor del molde. La alta velocidad de la puerta interna aumenta la temperatura del molde local cuando el flujo de metal impacta la pared moldeada y acelera la formación del molde pegajoso. Por lo tanto, es necesario considerar la reducción de la velocidad de la puerta interior. Velocidad de la puerta interior = velocidad de inyección * área de perforación / área de la puerta. Se puede ver en la fórmula que la reducción de la velocidad de la compuerta interna puede aumentar el área de la sección transversal del vertido interno, reducir la velocidad de inyección y reemplazar la cámara de presión. Aumentamos el área de la sección transversal del vaciado interior y ajustamos la velocidad de inyección para reducir la velocidad de la puerta interior y reducir la formación de moho pegajoso.

El corredor de la caja 186 adopta una puerta interna. El impacto directo del flujo de metal en la superficie del molde puede destruir fácilmente la película densa de óxido de metal en la superficie del molde, haciendo que la superficie del molde sea desigual y provocando que el molde se pegue. Modificando el corredor para hacer que el flujo de metal entre en contacto con la superficie de la cavidad en un ángulo más pequeño, también es posible aplicar un arco circular sobre el corredor.

3. Uso de desmoldante

El agente desmoldeante ayuda a reducir la adherencia del molde. Es necesario utilizar un buen desmoldeante. El agente de desmoldeo puede formar una película protectora entre la pieza fundida y el molde para evitar que la sopa fundida entre en contacto directo con el molde para evitar que el molde se pegue. Incluso en la superficie pulida del molde, cuando se mide en micrómetros, se pueden ver muchas áreas irregulares. El agente de desmoldeo llena esta irregularidad y produce un efecto lubricante, pero el agente de desmoldeo se lavará bajo la acción del flujo de vórtice del metal fundido para formar un molde pegajoso. Un buen agente de desmoldeo debe tener la resistencia suficiente para resistir la separación o el impacto del metal fundido. La temperatura del agua de enfriamiento del molde debe ser más baja que la temperatura de la superficie del molde, de modo que el agente de desmoldeo pueda adherirse completamente a la superficie del molde y desempeñar un papel protector ideal. Si la temperatura del molde es demasiado alta, será más difícil adherir el agente de desmoldeo a la superficie del molde. Esto se debe a que el agente de desmoldeo se calentará a una temperatura muy alta, de modo que se evaporará rápidamente y no podrá adherirse a la superficie del molde, lo que aumenta la tendencia a que el molde se pegue. La mejor temperatura ideal para que el agente de desmoldeo forme una película protectora en la superficie del molde es 200 ° C ~ 250 ° C. Cuando el flujo de metal de inyección hace que la superficie del molde sea rugosa, aumentará la tendencia a que el molde se pegue. En el lugar donde la adherencia sea más grave, también puede aplicar un poco de grasa lubricante especial y pasta de desmoldeo en la parte del molde. Estos productos son todos. Tiene un buen efecto lubricante y desmoldeante y reduce la formación de mohos pegajosos.

4. Tratamiento de la superficie del molde

Algunos métodos de tratamiento de superficies pueden prevenir la aparición de adherencias. Se deben utilizar materiales especiales con puntos de fusión más altos para tratar la superficie del molde. Esta aleación se puede mezclar con hierro y se puede adherir a la posición de la superficie del molde para evitar que se pegue. También es posible utilizar varios materiales para evitar que se pegue en la posición de pegado para tratar la superficie del molde, aumentar la dureza del material en la superficie del molde a altas temperaturas y reducir la actividad de la superficie del molde para evitar que se pegue.

En conclusión:

Mediante el ajuste y la mejora de varios factores que afectan la adherencia del molde, se ha controlado básicamente la adherencia y adherencia en la puerta, y la tasa de calificación del producto ha alcanzado los requisitos de la empresa, lo que garantiza la producción normal de fundición a presión.

Principales medidas de control:

- Análisis e inspección de la composición química en aleaciones de aluminio.

- Reducir la temperatura del molde al mínimo donde el molde es propenso a pegarse

- El agente de desmoldeo y los productos especiales de desmoldeo que se rocían sobre la superficie del molde pueden reducir eficazmente la aparición de adherencias del molde.

- Bajo la condición de garantizar la calidad, intente reducir la temperatura del metal fundido tanto como sea posible.

- La dirección del metal fundido que ingresa al molde debe hacer contacto con la superficie de la cavidad en un ángulo pequeño.

- Al cumplir con los requisitos tecnológicos de las piezas fundidas, la presión y la velocidad de llenado de la fundición a presión deben ajustarse de forma continua.

- Algunos métodos de tratamiento de la superficie del molde pueden evitar que el molde se pegue, aumentar la dureza del material en la superficie del molde a altas temperaturas y reducir la actividad de la superficie del molde para evitar que el molde se pegue.

Conserve la fuente y la dirección de este artículo para reimprimir: El método de solución de pegar el molde en la puerta de fundición a presión

Minhe Empresa de fundición a presión se dedican a fabricar y proporcionar piezas de fundición de calidad y alto rendimiento (la gama de piezas de fundición a presión de metal incluye principalmente Fundición a presión de pared delgada,Fundición a presión en cámara caliente,Fundición a presión de cámara fría), Servicio redondo (servicio de fundición a presión,Mecanizado cnc,Fabricación de moldes, Tratamiento de superficie) .Cualquier fundición a presión de aluminio personalizada, fundición a presión de magnesio o Zamak / zinc y otros requisitos de fundición pueden contactarnos.

Bajo el control de ISO9001 y TS 16949, todos los procesos se llevan a cabo a través de cientos de máquinas de fundición a presión avanzadas, máquinas de 5 ejes y otras instalaciones, que van desde desintegradores hasta lavadoras Ultra Sonic.Minghe no solo cuenta con equipos avanzados, sino que también cuenta con profesionales equipo de ingenieros, operadores e inspectores experimentados para hacer realidad el diseño del cliente.

Fabricante por contrato de piezas de fundición a presión. Las capacidades incluyen piezas de fundición a presión de aluminio de cámara fría de 0.15 libras. a 6 libras, configuración de cambio rápido y mecanizado. Los servicios de valor agregado incluyen pulido, vibración, desbarbado, granallado, pintura, enchapado, revestimiento, ensamblaje y herramientas. Los materiales con los que se trabaja incluyen aleaciones como 360, 380, 383 y 413.

Asistencia en el diseño de fundición a presión de zinc / servicios de ingeniería simultáneos. Fabricante personalizado de piezas fundidas de zinc de precisión. Se pueden fabricar piezas de fundición en miniatura, piezas de fundición a presión de alta presión, piezas de fundición de moldes de deslizamiento múltiple, piezas de fundición de moldes convencionales, piezas de fundición unitaria e independiente y piezas de fundición selladas en cavidades. Las piezas fundidas se pueden fabricar en longitudes y anchos de hasta 24 pulgadas con una tolerancia de +/- 0.0005 pulgadas.

Fabricante certificado por ISO 9001: 2015 de magnesio fundido a presión, las capacidades incluyen fundición a presión de magnesio a alta presión de hasta 200 toneladas de cámara caliente y 3000 toneladas de cámara fría, diseño de herramientas, pulido, moldeado, mecanizado, pintura en polvo y líquida, control de calidad completo con capacidades de CMM , montaje, embalaje y entrega.

Certificado ITAF16949. El servicio de casting adicional incluye fundición de inversión,moldeo en arena,Fundición por gravedad, Fundición de espuma perdida,Fundición centrífuga,Fundición al vacío,Fundición de molde permanenteLas capacidades incluyen EDI, asistencia de ingeniería, modelado de sólidos y procesamiento secundario.

Industrias de fundición Estudios de casos de piezas para: automóviles, bicicletas, aeronaves, instrumentos musicales, embarcaciones, dispositivos ópticos, sensores, modelos, dispositivos electrónicos, carcasas, relojes, maquinaria, motores, muebles, joyas, plantillas, telecomunicaciones, iluminación, dispositivos médicos, dispositivos fotográficos, Robots, Esculturas, Equipos de sonido, Equipos deportivos, Herramientas, Juguetes y más.

¿Qué te podemos ayudar a hacer a continuación?

∇ Ir a la página de inicio para Fundición a presión China

→Piezas de fundición-Descubre lo que hemos hecho.

→ Consejos Ralated Acerca de Servicios de fundición a presión

By Fabricante de fundición a presión Minghe | Categorías: Artículos útiles |Material Tags: Fundición de aluminio, Fundición de zinc, Fundición de magnesio, Fundición de titanio, Fundición de acero inoxidable, Fundición de latón,Fundición de bronce,Casting de video,Historia de la empresa,Fundición a presión de aluminio | Comentarios desactivados