El control del proceso de fundición a presión

Debido a la diversidad de factores que afectan la calidad de la fundición y la complejidad del proceso de producción, en la actualidad la organización racional, el proceso de control tiene un papel importante en la promoción del diseño del proceso, la capacitación técnica y el control de producción, con el objetivo final de realizar prevención eficaz y remedio de defectos de fundición. Se lleva a cabo un breve análisis sobre el control de la fusión de aleaciones, el control del proceso de fundición y moldeado a presión, la inspección interior y exterior de los productos.

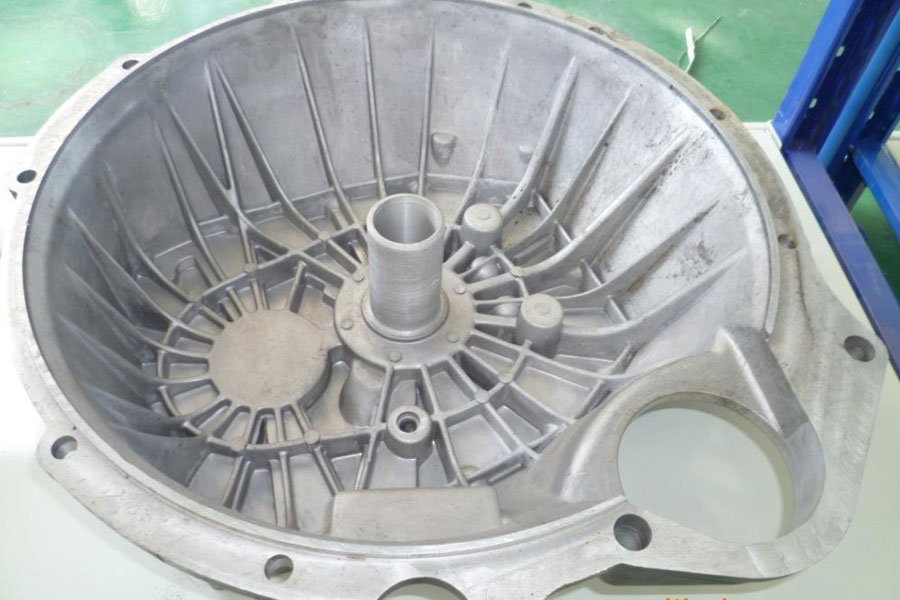

El diseño del bloque del motor se está desarrollando en la dirección de un peso más ligero y complejidad. Debido a su baja densidad y buen rendimiento de fundición, la aleación de aluminio se utiliza a menudo para producir piezas aeroespaciales y de automóviles con formas complejas, paredes delgadas y cargas medias. Una serie de bloques de motor producidos por Changan Automobile Jiangbei Engine Factory están formados por fundición a alta presión en un molde con una aleación de aluminio de alta calidad (similar a la marca nacional YL113). El bloque de cilindros de esta serie de motores es una fundición compleja de paredes delgadas y alta resistencia. La mayoría de los orificios en el bloque de cilindros están prefabricados con núcleos de molde, lo que no solo tiene altos requisitos para equipos de hardware como moldes y máquinas de fundición a presión, sino que el control de todo el proceso de producción garantiza la entrega La circulación es suave y la mejora de la calidad del producto también es de gran importancia.

Control de procesos

En la gestión de procesos de producción de fundición a presión, es particularmente importante estabilizar y mejorar la calidad del producto desde los aspectos de control de líquido de aluminio, control de moldes, control de procesos de fundición a presión e inspección de productos.

Control de agua de aluminio

Los defectos de solidificación de la aleación de aluminio fundido afectan seriamente el rendimiento de las piezas fundidas, y el control o eliminación de los defectos de solidificación es de gran importancia para mejorar el rendimiento de las piezas fundidas. A medida que los requisitos para las propiedades integrales de las aleaciones son cada vez más altos,

La investigación sobre la adición de más tipos de elementos de aleación para mejorar las propiedades integrales de las aleaciones se ha vuelto cada vez más profunda, y el método de control de la composición de la aleación se ha vuelto cada vez más importante. Los defectos de solidificación comunes en las aleaciones de aluminio fundido en ingeniería, como la segregación, el agrietamiento en caliente, la microporosidad, la contracción, etc., deben controlarse desde la fuente. En respuesta a la fabricación ecológica, la base de producción de este modelo en la planta de motores de Jiangbei de Changan Automobile adopta un suministro directo de aluminio fundido, por lo que la calidad del suministro directo de aluminio fundido se utiliza como base para determinar si el aluminio fundido cumple con los requisitos. Se usa un dispositivo de preparación de muestras al vacío para detectar la densidad equivalente de los lingotes de aleación de aluminio, se usa un analizador de espectro para el análisis físico y químico, y la detección en modo K se realiza en el agua de aluminio del horno del lado de la máquina de manera regular para monitorear la densidad equivalente, composición química y pureza de la aleación de aluminio.

Control de moho

La gestión, la inspección puntual y el mantenimiento de los moldes son parte de la fundición a presión, y el estado del molde es muy importante para la calidad del producto. La base del molde está hecha de hierro fundido. Durante la inyección, el agua de aluminio fluye a través de la cámara de presión, el bebedero, el canal transversal y el canal interior para el moldeo por inyección de abajo hacia arriba. Todo el sistema de compuerta tiene un diseño cerrado para reducir el arrastre de agua de aluminio. El interior de la cavidad del molde se abre con agua para equilibrar el campo de temperatura del molde, y todas las partes del cuerpo del cilindro se solidifican al mismo tiempo, y el gas residual en el agua de aluminio se dispersa y distribuye. En la medida de lo posible, los orificios de fundición deben estar prefabricados con agua de refrigeración. El método de enfriamiento por punto de alta presión o enfriamiento por agua alternativo se puede seleccionar de acuerdo con las necesidades reales. El agua de refrigeración puede llegar directamente a la parte superior del pasador de fundición, de modo que la parte superior también se puede enfriar.

En el proceso de producción, la temperatura del molde tiene una gran influencia en el producto y la vida útil del molde, y la alta temperatura tiende a que el molde se pegue, la superficie de la pieza fundida es rugosa y también pueden producirse grietas y agujeros de contracción. Debido al pegado del molde, la fricción.

El aumento de la fuerza de fricción duplica la fuerza de tracción local, lo que hace que el movimiento local del molde sea impreciso y dañe el molde. El control de la temperatura del molde se establece generalmente de acuerdo con el grosor de la pared de la pieza fundida y la distribución del flujo de aluminio fundido. Se puede ajustar el volumen de agua de enfriamiento y el tiempo de enfriamiento de diferentes partes del molde. El enfriamiento fuera del molde también es importante, y tiene mucho que ver con la posición, dirección y procedimiento (tiempo) de pulverización del desmoldante. La selección, proporción y cantidad del desmoldante afectará el uso del molde y la calidad del producto. El mantenimiento de moldes se divide en mantenimiento preventivo, mantenimiento predictivo e inspección puntual. Determinar el ciclo de mantenimiento preventivo del molde según la experiencia acumulada, determinar el tiempo de mantenimiento predictivo según el estado y uso del molde, y realizar inspecciones diarias durante el proceso de producción. El contenido de mantenimiento cubre el sistema de enfriamiento (agua, aceite, gas), sistema de vacío, sellado, limpieza de la superficie de la cavidad, etc.

Control de parámetros de proceso

El control y la optimización del proceso de fundición a presión es una parte importante de la producción de fundición a presión, que afecta directamente la superficie y la calidad interna de las piezas de fundición a presión. Los parámetros del proceso de fundición a presión incluyen principalmente presión, velocidad y tiempo.

Los parámetros de control técnico se controlan cuantitativamente para garantizar que el flujo, la solidificación y el intercambio de calor del metal líquido se lleven a cabo de manera establecida, a fin de garantizar la calidad de las piezas de fundición a presión. La calidad interna de la fundición es muy sensible a los cambios de los parámetros de inyección. Si la presión es demasiado baja, la pieza fundida tendrá muchos poros, encogimiento y otros defectos. Si la presión es demasiado alta, aunque la estructura de fundición es densa, producirá grandes destellos y rebabas que dañarán el molde. . Durante la producción, también es importante mostrar que el punto de cambio de inyección lenta a rápida también es muy importante. Para cambiar prematuramente, el aluminio fundido pasa a través del canal interior y entra en la cavidad a alta velocidad. El recorrido es largo, provocando un flujo turbulento del aluminio fundido, involucrando una gran cantidad de gas, y es fácil formar algunos defectos de fundición irregulares; demasiado tarde para cambiar, el líquido de aluminio permanece en la cámara de presión durante mucho tiempo, la temperatura es baja, es fácil producir barreras de frío, vertido insuficiente y otros defectos. De hecho, desde el punto de vista anatómico, la existencia de poros y orificios de contracción en la fundición es inevitable. La clave es ajustar los parámetros de inyección para que el gas en el líquido de aluminio se pueda descargar de la manera más eficaz posible, y la pequeña cantidad restante de poros se dispersen y distribuyan en el interior. La penetración de la sección provoca fugas de la pieza fundida. La velocidad de inyección incluye la velocidad del punzón (es decir, la velocidad de movimiento del pistón en el cilindro de inyección) y la velocidad de llenado (es decir, la velocidad del bebedero).

La velocidad de llenado se refiere a la velocidad lineal de la aleación fundida que pasa a través del canal interior, que es un parámetro importante para garantizar la calidad de las piezas fundidas a presión. El tiempo de inyección se compone de tiempo de inyección lento, tiempo de inyección rápido, tiempo de presurización, tiempo de mantenimiento de la presión y tiempo de retención del molde. En la producción, el tiempo de retención y el tiempo de retención del molde generalmente se controlan y optimizan juntos, lo que se conoce como presión de retención y tiempo de retención del molde. Una presión de sujeción suficiente y un tiempo de retención del molde significa que la fundición a presión no se deforma ni se estira durante la apertura y expulsión del molde. Una condición necesaria para el agrietamiento. Estos importantes parámetros deben monitorearse a diario y optimizarse continuamente de acuerdo con el estado del casting.

Inspección del producto

La inspección de fundición incluye inspección de apariencia y tamaño, inspección de calidad interna, inspección de posición de orificio prefabricado, inspección de espesor de pared, inspección de diferencia de espesor de pared de camisa de cilindro, inspección final fuera de línea del tratamiento térmico de fundición, de acuerdo con los arreglos del personal y los requisitos de producción reales de acuerdo con la frecuencia fija estándar El casting está calificado.

Las inspecciones de muestreo en el proceso de producción pueden detectar problemas a tiempo y reaccionar rápidamente, y no causarán problemas de lotes debido a la poca puntualidad en el descubrimiento de problemas.

Sutras

La producción de fundición a presión es un proceso relativamente complicado, que involucra la calidad del aluminio fundido, el estado del molde de fundición a presión, los parámetros de la máquina de fundición a presión, el proceso de fundición a presión y la inspección del producto, etc., que son estrechamente relacionado con la calidad de las piezas de fundición a presión. En la producción de fundición a presión, el proceso determina el resultado, una buena gestión del proceso conducirá a una calidad estable del producto y la producción en masa controlada traerá beneficios económicos a gran escala.

Conserve la fuente y la dirección de este artículo para reimprimir: El control del proceso de fundición a presión

Minhe Empresa de fundición a presión se dedican a fabricar y proporcionar piezas de fundición de calidad y alto rendimiento (la gama de piezas de fundición a presión de metal incluye principalmente Fundición a presión de pared delgada,Fundición a presión en cámara caliente,Fundición a presión de cámara fría), Servicio redondo (servicio de fundición a presión,Mecanizado cnc,Fabricación de moldes, Tratamiento de superficie) .Cualquier fundición a presión de aluminio personalizada, fundición a presión de magnesio o Zamak / zinc y otros requisitos de fundición pueden contactarnos.

Bajo el control de ISO9001 y TS 16949, todos los procesos se llevan a cabo a través de cientos de máquinas de fundición a presión avanzadas, máquinas de 5 ejes y otras instalaciones, que van desde desintegradores hasta lavadoras Ultra Sonic.Minghe no solo cuenta con equipos avanzados, sino que también cuenta con profesionales equipo de ingenieros, operadores e inspectores experimentados para hacer realidad el diseño del cliente.

Fabricante por contrato de piezas de fundición a presión. Las capacidades incluyen piezas de fundición a presión de aluminio de cámara fría de 0.15 libras. a 6 libras, configuración de cambio rápido y mecanizado. Los servicios de valor agregado incluyen pulido, vibración, desbarbado, granallado, pintura, enchapado, revestimiento, ensamblaje y herramientas. Los materiales con los que se trabaja incluyen aleaciones como 360, 380, 383 y 413.

Asistencia en el diseño de fundición a presión de zinc / servicios de ingeniería simultáneos. Fabricante personalizado de piezas fundidas de zinc de precisión. Se pueden fabricar piezas de fundición en miniatura, piezas de fundición a presión de alta presión, piezas de fundición de moldes de deslizamiento múltiple, piezas de fundición de moldes convencionales, piezas de fundición unitaria e independiente y piezas de fundición selladas en cavidades. Las piezas fundidas se pueden fabricar en longitudes y anchos de hasta 24 pulgadas con una tolerancia de +/- 0.0005 pulgadas.

Fabricante certificado por ISO 9001: 2015 de magnesio fundido a presión, las capacidades incluyen fundición a presión de magnesio a alta presión de hasta 200 toneladas de cámara caliente y 3000 toneladas de cámara fría, diseño de herramientas, pulido, moldeado, mecanizado, pintura en polvo y líquida, control de calidad completo con capacidades de CMM , montaje, embalaje y entrega.

Certificado ITAF16949. El servicio de casting adicional incluye fundición de inversión,moldeo en arena,Fundición por gravedad, Fundición de espuma perdida,Fundición centrífuga,Fundición al vacío,Fundición de molde permanenteLas capacidades incluyen EDI, asistencia de ingeniería, modelado de sólidos y procesamiento secundario.

Industrias de fundición Estudios de casos de piezas para: automóviles, bicicletas, aeronaves, instrumentos musicales, embarcaciones, dispositivos ópticos, sensores, modelos, dispositivos electrónicos, carcasas, relojes, maquinaria, motores, muebles, joyas, plantillas, telecomunicaciones, iluminación, dispositivos médicos, dispositivos fotográficos, Robots, Esculturas, Equipos de sonido, Equipos deportivos, Herramientas, Juguetes y más.

¿Qué te podemos ayudar a hacer a continuación?

∇ Ir a la página de inicio para Fundición a presión China

→Piezas de fundición-Descubre lo que hemos hecho.

→ Consejos Ralated Acerca de Servicios de fundición a presión

By Fabricante de fundición a presión Minghe | Categorías: Artículos útiles |Material Tags: Fundición de aluminio, Fundición de zinc, Fundición de magnesio, Fundición de titanio, Fundición de acero inoxidable, Fundición de latón,Fundición de bronce,Casting de video,Historia de la empresa,Fundición a presión de aluminio | Comentarios desactivados